第一章 模具技术基础及应用

第三节 模具的种类与结构

模具按照成型材料的不同可分为不同的种类,包括塑料成型模具、金属成型模具、陶瓷成型模具、玻璃成型模具等。其中,塑料成型模具占据很大比重,同时塑料成型模具也是本书研究的重点。

1.3.1 塑料成型模具

塑料成型模具的种类较多,主要有塑料注塑成型模具、塑料压缩成型模具、热固性塑料的传递成型模具、挤塑成型模具、塑料吹塑成型模具及热成型模具等。

1. 注塑模具

注塑模具的分类方法较多,按塑料件所用的材料不同可分为热塑性注塑模具和热固性注塑模具;按塑料注塑机的类型不同可分为卧式、立式和直角式注塑模具;按其在塑料注塑机上的安装方式不同可分为移动式注塑模具和固定式注塑模具;按模具的型腔数量不同可分为单型腔注塑模具和多型腔注塑模具。

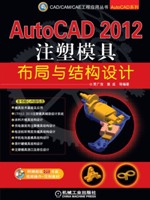

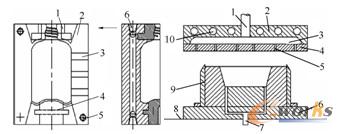

单分型面注塑模具是最基本的二板式注塑模具,由动模和定模构成,如图1-15所示。其型腔一部分设在动模上,一部分设在定模上,主流道设在定模上,分流道和浇口设在分型面上,开模后塑件连同流道凝料一起留在动模一侧。动模一侧设有推出机构,用以推出塑件及流道凝料(又称脱模)。这类模具的特点是结构简单,对塑件成型的适应性很强,所以应用十分广泛。

图1-15 单分型面注塑模具结构

1—动模板2—定模板3—冷却水道4—定模座板5—定位环6—浇口套7—凸模8—导柱

9—导套10—动模座板11—支承板12—限位销13—推板14—推杆固定板15—拉料杆

16—推板导柱17—推板导套18—推杆19—复位杆20—垫板21—注塑机顶杆

2. 传递成型模具

传递成型也称为压注成型,是用于热固性塑件模塑加工的又一重要方法,用于传递成型的模具,简称传递模,俗称挤胶模。

在传递成型过程中,先将塑料原料置于加料室内经初步受热塑化后,通过压机驱动压料柱塞施压。熔料在高温高压下转变成黏流态,并以一定速度通过浇注系统进入封闭的模膛内,经保温保压后,塑料发生交联固化,当达到最佳性能时,即开模取出塑件。

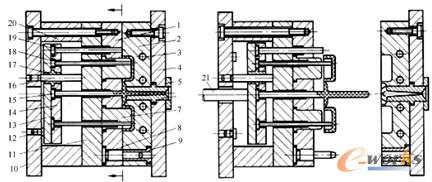

典型的柱塞式传递模如图1-16所示,它分为上模、下模和柱塞三部分。加料腔为一圆筒,设在上模的中央。开模时塑件与浇注系统连在一起,从上下模之间的分型面取出。

图1-16 传递模典型结构

1—压料柱塞 2—加料腔 3—上凹模 4—上模底板 5—上模板 6—下模板

7—下凹模 8—加热板 9—推杆 10—支架 11—下模底板 12—压机模板

13—挡钉 14—推板 15—推杆固定板 16—支柱 17—型芯 18—浇注系统

3. 挤塑成型模具

挤塑模是塑料挤塑成型模具的简称,也叫挤出成型机头或模头,属塑料制品成型加工的又一大类重要装备。挤塑是将塑料喂入挤塑机料斗,并进入旋转的螺杆与机筒之间进行输送、压缩、熔融、塑化、定量地通过处于挤塑机头部的模具和定型装置,生产连续型材的加工工艺过程。

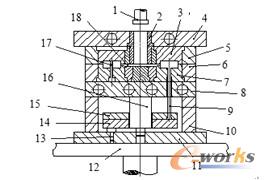

挤塑模可分为棒材模、管材模、平缝模、线缆包覆模、型坯模等。如图1-17所示为无分流锥棒材模的典型结构,棒材模通常由成型模和定型模两部分组成。

图1-17 无分流锥棒材模

1—锥形环 2—螺栓孔 3—口模体 4—加热圈 5—流道体

6—栅板 7—流道法兰 8—机筒法兰 9—连接螺钉 10—机筒 11—螺杆

4. 吹塑成型模具

热塑性塑料的吹塑成型是一种中空制品的方法,它用来成型各种工业及日常生活用品,如瓶、桶、双壁箱和双壁座椅等。吹塑成型由两个步骤构成,即用挤塑或注塑的方法成型型坯和用压缩空气再辅以其他机械力吹胀型坯,使它紧贴于型腔壁,并迅速地冷却定型为制品。

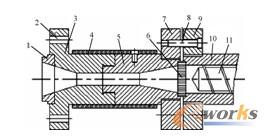

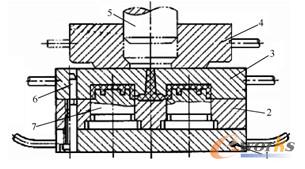

中空吹塑模的整体结构可分为两种类型:组合式结构和镶嵌式结构。如图1-18所示为一典型的镶嵌式结构。

5. 热成型模具

热成型方法虽然很多,相应的模具也各异,但就成型压力来看,主要来自片材两面的压力差。这种压力既可由真空形成,也可由压缩空气力达到。由抽真空形成负压的热成型模具,简称为吸塑成型模具。将压缩空气吹入模膛形成正压的热成型模具,简称为压空成型模具。

如图1-19所示为带型刃的压缩空气热成型模具。面板4既是吹气板也是加热板,闭模时将片材夹住,从型腔内通入低压空气,使塑料片紧贴面板加热软化,然后改由上方通入0.8MPa的经预热的空气使制品成型。塑件冷却定型后加热板下降,切除余料再吹气脱模。

图1-18 镶嵌式中空吹塑模图1-19 带型刃的压缩空气热成型模具

1—模口嵌件 2—模体 3—排气槽 1—压缩空气管 2—加热板 3—热空气室 4—面板

4—模底嵌件 5—导柱 6—堵头 5—空气孔 6—底板 7—通气孔 8—工作台 9—型刃 10—加热棒

1.3.2 金属成型模具

金属成型,就是成型的材料为金属材料。金属成型模具中,常见的有冲压模具、锻压模具、挤压模具、压注模具等。

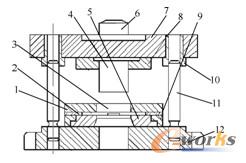

1. 冲压模具

冲压模具按工艺性质可分为冲裁模具、弯曲模具、拉深模具、成型模具和立体压制模具。按模具的导向方式可分为导柱模具、导板模具、导筒模具和无导向模具。按机械化程度又分为手工操作模具、半自动模具和全自动模具。如图1-20所示为结构简单的冲压模具。

2. 压注模具

压注模具是塑料完成压注成型的模具。压铸成型是热固性塑料的成型方法,压注模具可分为罐式压注模具和柱塞式压注模具。如图1-21所示为罐式压注模具的结构。

图1-20 简单冲压模具

1—固定卸料板2—导料板3—挡料销4—凸模5—凹模6—模柄

7—上模座8—凸模固定板9—凹模固定板10—导套11—导柱12—下模座板

图1-21 罐式压注模具结构

1—下模板2—固定板3—凹模4—加料腔5—压铸柱塞6—导柱7—型芯

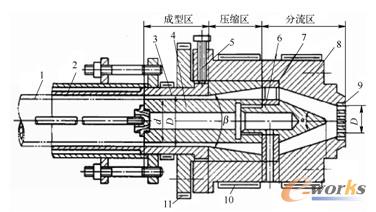

3. 挤压模具

挤压成型适用于塑料的管材、棒材、异性截面型材、中空制品的成型,以及单丝、电缆包层、薄膜等的挤压加工。挤压模具是用于铸锭塑性变形,使之成为具有一定形状和尺寸要求的工艺装置。挤压模具有型坯模和型材模之分,如图1-22所示为型材挤压模。

图1-22 型材挤压模结构

1—管材2—定径套3—口模4—芯棒5—调节螺钉6—分流器

7—分流器支架8—机头体9—过滤板10—电加热圈 11—法兰

1.3.3 陶瓷成型模具

陶瓷是指以天然或人工合成的无机非金属物质为原料,经成型和高温烧结而制成的固体材料和制品。陶瓷模具由于成型方法繁多,因此种类也比较多。

典型的陶瓷压制成型模—浮动式液压总成型模具如图1-23所示。

1.3.4 玻璃成型模具

用于玻璃制品成型的工艺装置,称为玻璃成型模具。按成型方法分类,玻璃模可分为压制模具、吹制模具和混合成型模具3种。如图1-24所示为典型的瓶罐类机械吹制模具。

图1-23 陶瓷压制成型模具图1-24 瓶罐类机械吹制模具