第一章 模具技术基础及应用

第五节 模具与产品设计的注意事项

一副模具的成功与否,关键在于模具设计标准的应用和模具设计细节的处理是否正确。模具设计得是否合理,在一定程度上取决于在产品形状及结构设计过程中是否满足模具需要。

合理的模具设计主要体现在以下几个方面:

- 所成型的塑料制品的质量。

- 外观质量与尺寸稳定性。

- 加工制造时方便、迅速、简练,节省资金、人力,留有更正、改良余地。

- 使用时安全、可靠、便于维修。

- 在注塑成型时有较短的成型周期。

- 较长使用寿命。

- 具有合理的模具制造工艺性。

1.5.1 产品的形状与结构设计

产品设计的合理与否,事关模具能否成功开出。模具设计人员要注意的问题主要有塑件的肉厚(塑件的厚度)要求、脱模斜度要求、BOSS柱处理,以及其他一些应该避免的设计误区。

产品设计的合理与否,事关模具能否成功开出。模具设计人员要注意的问题主要有塑件的肉厚(塑件的厚度)要求、脱模斜度要求、BOSS柱处理,以及其他一些应该避免的设计误区。

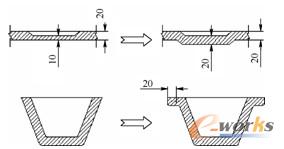

1. 肉厚要求

在设计塑件时,应注意塑件的厚度应以各处均匀为原则。决定肉厚的尺寸及形状需考虑塑件的构造强度、脱模强度等因素,如图1-26所示。

在设计塑件时,应注意塑件的厚度应以各处均匀为原则。决定肉厚的尺寸及形状需考虑塑件的构造强度、脱模强度等因素,如图1-26所示。

图1-26 塑件的肉厚

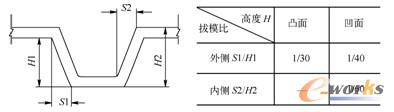

2. 脱模斜度要求

为了在模具开模时能够使塑件顺利地取出,而避免其损坏,塑件设计时中应考虑增加脱模斜度。脱模角度一般取整数,如0.5、1、1.5、2等。通常,塑件的外观脱模角度比较大,这便于成型后脱模,在不影响其性能的情况下,一般应取较大脱模角度(如5°~10°),如图1-27所示。

图1-27 塑件的脱模斜度要求

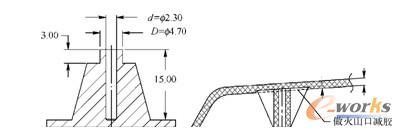

3. BOSS柱(支柱)处理

支柱为突出胶料壁厚,用以装配产品、隔开对象及支撑其他零件。空心的支柱可以用来嵌入镶件、收紧螺钉等。这些应用均要有足够强度支持压力而不至于破裂。

为避免在拧上螺钉时出现打滑的情况,支柱的出模角一般会以支柱顶部的平面为中性面,而且角度一般为0.5°~1.0°,如支柱的高度超过15.0mm时,为加强支柱的强度,可在支柱连接处增设加强筋,作结构加强之用。如支柱需要穿过印制电路板(PCB),同样在支柱连接处增设加强筋,而且在加强筋的顶部设计成平台形式,此可作承托PCB之用,而平台的平面与丝筒项的平面必须要有2.0~3.0mm,如图1-28所示。

为了防止塑件的BOSS部位出现缩水,应做防缩水结构,即“火山口”,如图1-29所示。

图1-28 BOSS柱的处理图1-29 做火山口防缩水

1.5.2 模具设计依据

模具设计的主要依据就是客户所提供的产品图样及样板。设计人员必须对产品图样及样板进行认真详细的分析与消化,同时在设计进程中必须逐一核查以下所有项目:

- 尺寸精度与相关尺寸的正确性。

- 脱模斜度是否合理。

- 制品均匀性。

- 塑料种类。塑料种类影响到模具钢材的选择和缩水率的确定。

- 表面要求。

- 制品颜色。一般情况,颜色对模具设计无直接影响。但制品壁过厚、外形较大时易产生颜色不匀,且颜色越深时制品缺陷暴露得越明显。

- 制品成型后是否有后处理。如需表面电镀的制品,且一模多腔时,必须考虑设置辅助流道将制品连在一起,待电镀工序完毕再将之分开。

- 制品的批量。制品的批量是模具设计的重要依据,客户必须提供一个范围,以决定模具腔数、大小,模具选材及寿命。

- 注塑机规格。

- 客户其他要求。设计人员必须认真考虑及核对,以满足客户要求。

1.5.3 模具设计注意事项

合理的模具设计主要体现在以下几个方面:所成型的塑料制品的质量;外观质量与尺寸的稳定性;加工制造时方便、迅速、简练,节省资金、人力,留有更正、改良余地;使用时安全、可靠、便于维修;在注塑成型时有较短的成型周期;较长的使用寿命;具有合理的模具制造工艺性等方面。

设计人员在模具设计时应注意以下重要事项:

1)模具设计开始时应多考虑几种方案,衡量每种方案的优缺点,并从中优选一种最佳的设计方案。对于T型模,亦应认真对待。由于时间与认识上的原因,当时认为合理的设计,经过生产实践也一定会有可改进之处。

2)在交出设计方案后,要与工厂多沟通,了解加工过程及制造使用中的情况。每套模具都应有一个分析经验、总结得失的过程,这样才能不断地提高模具的设计水平。

3)设计时多参考过去所设计的类似图样,吸取其经验与教训。

4)模具设计部门应视为一个整体,不允许设计成员各自为政;特别是在模具设计总体结构方面,一定要统一风格。