第一章 数控编程基础

第四节 数控铣加工编程基础

1.4.3 实例:数控铣加工程序

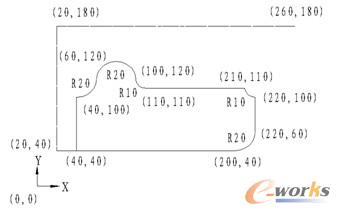

在本节中,将通过一个简单的数控铣加工零件及其数控铣加工程序的介绍,进一步了解数控铣程序的结构、特点和常用代码的含义。图1-10为某外形轮廓的零件图,轮廓深度为5mm,数控编程采用刀心编程,图中所示坐标点为刀具中心的刀位点坐标值。

图1-10 数控铣编程实例

1. 数控铣加工程序

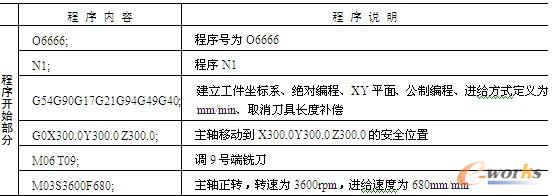

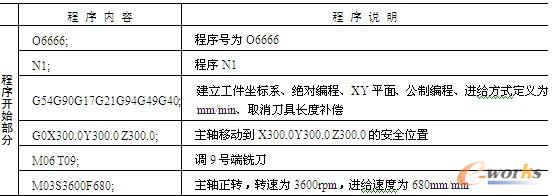

数控铣加工程序说明见表1-4。

表1-4 数控铣加工程序

2. 数控程序介绍

大多数代码看起来非常熟悉,数控铣程序分为程序开始、程序内容和程序结束3部分内容。

(1)程序开始部分

程序开始部分主要定义程序号,调出零件加工坐标系、加工刀具,启动主轴、打开冷却液等方面的内容。

- O6666:为定义程序号,程序号为O6666。

- N1:数控铣程序由多个程序组成,每一个程序可以单列,也可以连在一起,为了容易区别,将该程序定义为N1程序。

G54G90G17G21G94G49G40:

- G54:为建立工件坐标系指令,并选择G54作为当前的加工坐标系;如不作特殊指明,数控系统默认G54坐标系。

- G90:采用绝对编程方式。

- G17:加工平面选择XY平面。

- G21:选择公制编程。

- G94:进给方式定义,选择每分钟毫米,单位为mm/min。

- G49:取消刀具长度补偿。

- G40:取消刀具半径补偿。

- G0X300.0Y300.0 Z300.0:机床主轴移动到X300.0Y300.0 Z300.0的安全位置。为避免换刀过程中出现刀具与工件或夹具之间的碰撞或干涉现象发生,一个有效的方法是让机床主轴和加工零件有一定的安全距离。

- M06 T09:选择刀具指令,调9号端铣刀;同时确定了9号刀具在当前加工坐标系中相对于零点的偏置值。

- M03S3600F680:定义主轴的旋转速度,包括主轴正转(M03),转速为3600rpm(S3600),同时定义了进给速度为680mm/min(F680)。

(2)程序内容部分

程序内容是整个程序的主要部分,由多个程序段组成。每个程序段由若干个字组成,每个字又由地址码和若干个数字组成。常见的为G指令和M指令以及各个轴的坐标点组成的程序段。

- G0 X260.0Y180.0Z30.0:起刀点定义,刀具快速移动到起刀点(X260.0,Y180.0,Z30.0)。

- G1Z-5.0:垂直下刀到(X20.0 ,Y40.0,Z-5.0)的位置。

- G03 X60.0Y120.0R20.0:刀具逆时针圆弧插补铣削轮廓,轮廓半径为20.0,G03为逆时针圆弧查补指令,铣削从刀位点(X20.0 ,Y40.0,Z-5.0) 至刀位点 (X60.0,Y120.0,Z-5.0)。

- G02 X100.0R20.0:刀具顺时针圆弧插补铣削轮廓,轮廓半径为20.0,G02为顺时针圆弧查补指令,铣削从刀位点(X60.0,Y120.0,Z-5.0)至刀位点(X100.0,Y120.0,Z-5.0)。

其他程序段内容相似。

(3)程序结束部分

在程序结束部分,需要机床主轴返回起刀点即起始位置,同时进行主轴停止,关掉冷却液,程序选择停止或结束程序等动作。

- G0Z30.0:快速退刀离开零件上表面。

- Y180.0 X260.0:刀具先沿Y方向,后沿X方向快速返回起刀点。

- G0X300.0Y300.0 Z300.0:机床主轴快速移动到X300.0Y300.0 Z300.0的安全位置。

- M30:M30为程序停止,返回主程序指令。执行时,冷却液、进给、主轴全部停止,数控程序和数控设备复位并回到加工前原始状态,为下一次程序运行和数控加工重新开始做准备。

2. 数控程序介绍

大多数代码看起来非常熟悉,数控铣程序分为程序开始、程序内容和程序结束3部分内容。

(1)程序开始部分

程序开始部分主要定义程序号,调出零件加工坐标系、加工刀具,启动主轴、打开冷却液等方面的内容。

- O6666:为定义程序号,程序号为O6666。

- N1:数控铣程序由多个程序组成,每一个程序可以单列,也可以连在一起,为了容易区别,将该程序定义为N1程序。

- G54G90G17G21G94G49G40:

- G54:为建立工件坐标系指令,并选择G54作为当前的加工坐标系;如不作特殊指明,数控系统默认G54坐标系。

- G90:采用绝对编程方式。

- G17:加工平面选择XY平面。

- G21:选择公制编程。

- G94:进给方式定义,选择每分钟毫米,单位为mm/min。

- G49:取消刀具长度补偿。

- G40:取消刀具半径补偿。

- G0X300.0Y300.0 Z300.0:机床主轴移动到X300.0Y300.0 Z300.0的安全位置。为避免换刀过程中出现刀具与工件或夹具之间的碰撞或干涉现象发生,一个有效的方法是让机床主轴和加工零件有一定的安全距离。

- M06 T09:选择刀具指令,调9号端铣刀;同时确定了9号刀具在当前加工坐标系中相对于零点的偏置值。

- M03S3600F680:定义主轴的旋转速度,包括主轴正转(M03),转速为3600rpm(S3600),同时定义了进给速度为680mm/min(F680)。

(2)程序内容部分

程序内容是整个程序的主要部分,由多个程序段组成。每个程序段由若干个字组成,每个字又由地址码和若干个数字组成。常见的为G指令和M指令以及各个轴的坐标点组成的程序段。

- G0 X260.0Y180.0Z30.0:起刀点定义,刀具快速移动到起刀点(X260.0,Y180.0,Z30.0)。

- G1Z-5.0:垂直下刀到(X20.0 ,Y40.0,Z-5.0)的位置。

- G03 X60.0Y120.0R20.0:刀具逆时针圆弧插补铣削轮廓,轮廓半径为20.0,G03为逆时针圆弧查补指令,铣削从刀位点(X20.0 ,Y40.0,Z-5.0) 至刀位点 (X60.0,Y120.0,Z-5.0)。

- G02 X100.0R20.0:刀具顺时针圆弧插补铣削轮廓,轮廓半径为20.0,G02为顺时针圆弧查补指令,铣削从刀位点(X60.0,Y120.0,Z-5.0)至刀位点(X100.0,Y120.0,Z-5.0)。

其他程序段内容相似。

(3)程序结束部分

在程序结束部分,需要机床主轴返回起刀点即起始位置,同时进行主轴停止,关掉冷却液,程序选择停止或结束程序等动作。

- G0Z30.0:快速退刀离开零件上表面。

- Y180.0 X260.0:刀具先沿Y方向,后沿X方向快速返回起刀点。

- G0X300.0Y300.0 Z300.0:机床主轴快速移动到X300.0Y300.0 Z300.0的安全位置。

- M30:M30为程序停止,返回主程序指令。执行时,冷却液、进给、主轴全部停止,数控程序和数控设备复位并回到加工前原始状态,为下一次程序运行和数控加工重新开始做准备。

2. 数控程序介绍

大多数代码看起来非常熟悉,数控铣程序分为程序开始、程序内容和程序结束3部分内容。

(1)程序开始部分

程序开始部分主要定义程序号,调出零件加工坐标系、加工刀具,启动主轴、打开冷却液等方面的内容。

- O6666:为定义程序号,程序号为O6666。

- N1:数控铣程序由多个程序组成,每一个程序可以单列,也可以连在一起,为了容易区别,将该程序定义为N1程序。

G54G90G17G21G94G49G40:

- G54:为建立工件坐标系指令,并选择G54作为当前的加工坐标系;如不作特殊指明,数控系统默认G54坐标系。

- G90:采用绝对编程方式。

- G17:加工平面选择XY平面。

- G21:选择公制编程。

- G94:进给方式定义,选择每分钟毫米,单位为mm/min。

- G49:取消刀具长度补偿。

- G40:取消刀具半径补偿。

G0X300.0Y300.0 Z300.0:机床主轴移动到X300.0Y300.0 Z300.0的安全位置。为避免换刀过程中出现刀具与工件或夹具之间的碰撞或干涉现象发生,一个有效的方法是让机床主轴和加工零件有一定的安全距离。

- M06 T09:选择刀具指令,调9号端铣刀;同时确定了9号刀具在当前加工坐标系中相对于零点的偏置值。

- M03S3600F680:定义主轴的旋转速度,包括主轴正转(M03),转速为3600rpm(S3600),同时定义了进给速度为680mm/min(F680)。

(2)程序内容部分

程序内容是整个程序的主要部分,由多个程序段组成。每个程序段由若干个字组成,每个字又由地址码和若干个数字组成。常见的为G指令和M指令以及各个轴的坐标点组成的程序段。

- G0 X260.0Y180.0Z30.0:起刀点定义,刀具快速移动到起刀点(X260.0,Y180.0,Z30.0)。

- G1Z-5.0:垂直下刀到(X20.0 ,Y40.0,Z-5.0)的位置。

- G03 X60.0Y120.0R20.0:刀具逆时针圆弧插补铣削轮廓,轮廓半径为20.0,G03为逆时针圆弧查补指令,铣削从刀位点(X20.0 ,Y40.0,Z-5.0) 至刀位点 (X60.0,Y120.0,Z-5.0)。

- G02 X100.0R20.0:刀具顺时针圆弧插补铣削轮廓,轮廓半径为20.0,G02为顺时针圆弧查补指令,铣削从刀位点(X60.0,Y120.0,Z-5.0)至刀位点(X100.0,Y120.0,Z-5.0)。

其他程序段内容相似。

(3)程序结束部分

在程序结束部分,需要机床主轴返回起刀点即起始位置,同时进行主轴停止,关掉冷却液,程序选择停止或结束程序等动作。

- G0Z30.0:快速退刀离开零件上表面。

- Y180.0 X260.0:刀具先沿Y方向,后沿X方向快速返回起刀点。

- G0X300.0Y300.0 Z300.0:机床主轴快速移动到X300.0Y300.0 Z300.0的安全位置。

- M30:M30为程序停止,返回主程序指令。执行时,冷却液、进给、主轴全部停止,数控程序和数控设备复位并回到加工前原始状态,为下一次程序运行和数控加工重新开始做准备。

2. 数控程序介绍

大多数代码看起来非常熟悉,数控铣程序分为程序开始、程序内容和程序结束3部分内容。

(1)程序开始部分

程序开始部分主要定义程序号,调出零件加工坐标系、加工刀具,启动主轴、打开冷却液等方面的内容。

- O6666:为定义程序号,程序号为O6666。

- N1:数控铣程序由多个程序组成,每一个程序可以单列,也可以连在一起,为了容易区别,将该程序定义为N1程序。

G54G90G17G21G94G49G40:

- G54:为建立工件坐标系指令,并选择G54作为当前的加工坐标系;如不作特殊指明,数控系统默认G54坐标系。

- G90:采用绝对编程方式。

- G17:加工平面选择XY平面。

- G21:选择公制编程。

- G94:进给方式定义,选择每分钟毫米,单位为mm/min。

- G49:取消刀具长度补偿。

- G40:取消刀具半径补偿。

- G0X300.0Y300.0 Z300.0:机床主轴移动到X300.0Y300.0 Z300.0的安全位置。为避免换刀过程中出现刀具与工件或夹具之间的碰撞或干涉现象发生,一个有效的方法是让机床主轴和加工零件有一定的安全距离。

- M06 T09:选择刀具指令,调9号端铣刀;同时确定了9号刀具在当前加工坐标系中相对于零点的偏置值。

- M03S3600F680:定义主轴的旋转速度,包括主轴正转(M03),转速为3600rpm(S3600),同时定义了进给速度为680mm/min(F680)。

(2)程序内容部分

程序内容是整个程序的主要部分,由多个程序段组成。每个程序段由若干个字组成,每个字又由地址码和若干个数字组成。常见的为G指令和M指令以及各个轴的坐标点组成的程序段。

- G0 X260.0Y180.0Z30.0:起刀点定义,刀具快速移动到起刀点(X260.0,Y180.0,Z30.0)。

- G1Z-5.0:垂直下刀到(X20.0 ,Y40.0,Z-5.0)的位置。

- G03 X60.0Y120.0R20.0:刀具逆时针圆弧插补铣削轮廓,轮廓半径为20.0,G03为逆时针圆弧查补指令,铣削从刀位点(X20.0 ,Y40.0,Z-5.0) 至刀位点 (X60.0,Y120.0,Z-5.0)。

- G02 X100.0R20.0:刀具顺时针圆弧插补铣削轮廓,轮廓半径为20.0,G02为顺时针圆弧查补指令,铣削从刀位点(X60.0,Y120.0,Z-5.0)至刀位点(X100.0,Y120.0,Z-5.0)。

其他程序段内容相似。

(3)程序结束部分

在程序结束部分,需要机床主轴返回起刀点即起始位置,同时进行主轴停止,关掉冷却液,程序选择停止或结束程序等动作。

- G0Z30.0:快速退刀离开零件上表面。

- Y180.0 X260.0:刀具先沿Y方向,后沿X方向快速返回起刀点。

- G0X300.0Y300.0 Z300.0:机床主轴快速移动到X300.0Y300.0 Z300.0的安全位置。

- M30:M30为程序停止,返回主程序指令。执行时,冷却液、进给、主轴全部停止,数控程序和数控设备复位并回到加工前原始状态,为下一次程序运行和数控加工重新开始做准备。