第八章 从数控编程到CNC加工一体化实战——三维综合实例

第二节 编写刀路

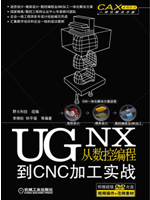

(5)单击【非切削移动】按钮 ,系统弹出【非切削移动】对话框。在【封闭区域】选项栏下,将【最小倾斜长度】文本框中的数值设为0,以便在不够位置进行螺旋下刀的情况下,采用插铣的方式。其他参数使用系统默认的设置,如图8-22所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【非切削移动】对话框。在【封闭区域】选项栏下,将【最小倾斜长度】文本框中的数值设为0,以便在不够位置进行螺旋下刀的情况下,采用插铣的方式。其他参数使用系统默认的设置,如图8-22所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【非切削移动】对话框。在【封闭区域】选项栏下,将【最小倾斜长度】文本框中的数值设为0,以便在不够位置进行螺旋下刀的情况下,采用插铣的方式。其他参数使用系统默认的设置,如图8-22所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【非切削移动】对话框。在【封闭区域】选项栏下,将【最小倾斜长度】文本框中的数值设为0,以便在不够位置进行螺旋下刀的情况下,采用插铣的方式。其他参数使用系统默认的设置,如图8-22所示。最后单击【确定】按钮,回到【型腔铣】对话框。

图8-22 进刀参数

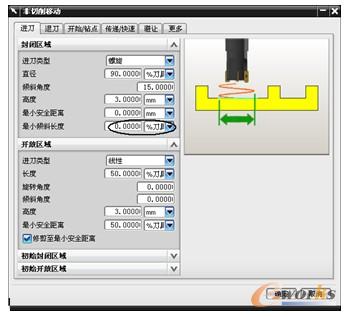

(6)单击【进给和速度】按钮 ,系统弹出【进给和速度】对话框。在【主轴速度】文本框中输入2500;在【切削】文本框中输入800,系统自动计算【表面速度】和【每齿进给】参数,如图8-23所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【进给和速度】对话框。在【主轴速度】文本框中输入2500;在【切削】文本框中输入800,系统自动计算【表面速度】和【每齿进给】参数,如图8-23所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【进给和速度】对话框。在【主轴速度】文本框中输入2500;在【切削】文本框中输入800,系统自动计算【表面速度】和【每齿进给】参数,如图8-23所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【进给和速度】对话框。在【主轴速度】文本框中输入2500;在【切削】文本框中输入800,系统自动计算【表面速度】和【每齿进给】参数,如图8-23所示。最后单击【确定】按钮,回到【型腔铣】对话框。

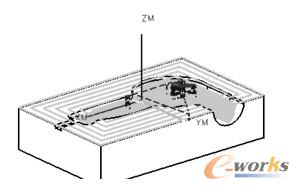

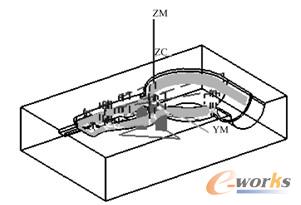

(7)单击【操作】选项栏下的 按钮,系统开始计算刀具路径。计算完成的结果如图8-24所示。

按钮,系统开始计算刀具路径。计算完成的结果如图8-24所示。

按钮,系统开始计算刀具路径。计算完成的结果如图8-24所示。

按钮,系统开始计算刀具路径。计算完成的结果如图8-24所示。

图8-23 设置主轴速度以及进给率图8-24 生成的刀路

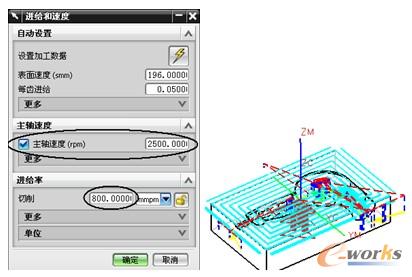

(8)观察生成的刀路,发现在两个枕位外侧的部分刀路没有太大意义,可使用【修剪边界】将其修剪掉。在【型腔铣】对话框中,如果【几何体】选项栏被隐藏,单击标题栏上的 按钮,将其显示。单击【指定修剪边界】按钮

按钮,将其显示。单击【指定修剪边界】按钮 ,系统弹出【修剪边界】对话框,将【修剪侧】设为【外部】,其余使用默认的选项。如图8-25所示,选择工件的底平面,然后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【修剪边界】对话框,将【修剪侧】设为【外部】,其余使用默认的选项。如图8-25所示,选择工件的底平面,然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,将其显示。单击【指定修剪边界】按钮

按钮,将其显示。单击【指定修剪边界】按钮 ,系统弹出【修剪边界】对话框,将【修剪侧】设为【外部】,其余使用默认的选项。如图8-25所示,选择工件的底平面,然后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【修剪边界】对话框,将【修剪侧】设为【外部】,其余使用默认的选项。如图8-25所示,选择工件的底平面,然后单击【确定】按钮,回到【型腔铣】对话框。

图8-25 定义修剪边界

(9)单击 按钮重新计算刀路,结果如图8-26所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮重新计算刀路,结果如图8-26所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮重新计算刀路,结果如图8-26所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮重新计算刀路,结果如图8-26所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

图8-26 完成的一次开粗刀路

2.二次开粗

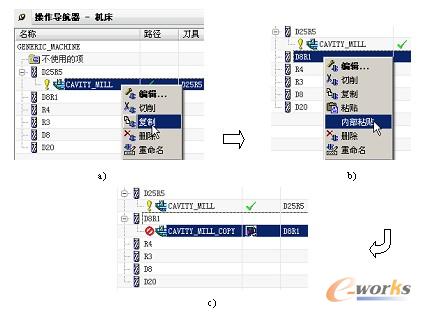

本例中二次开粗加工操作采用复制一次开粗的操作,然后修改部分参数的方式创建。

(1)将【操作导航器】切换到机床视图,单击D25R0.8左边的 号将其展开,其下列出的就是刚才创建的型腔铣操作。如图8-27a所示,在该操作上单击鼠标右键,在弹出的快捷菜单中选择【复制】命令。

(2)将光标移到D8刀具上再次单击鼠标右键,在弹出的快捷菜单中选择【内部粘贴】命令,如图8-27b所示。

(3)可以看到在D8刀具下面多了一个名为CAVITY_MILL_COPY的操作,该操作前显示 符号,说明需要重新生成,如图8-27c所示。

符号,说明需要重新生成,如图8-27c所示。

符号,说明需要重新生成,如图8-27c所示。

符号,说明需要重新生成,如图8-27c所示。

图8-27 复制操作

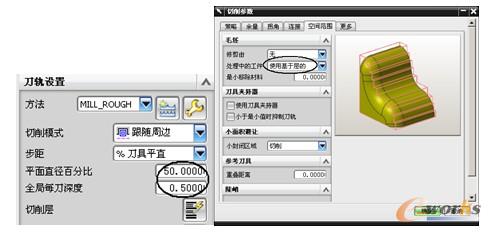

(4)在【操作导航器】中双击刚粘贴的CAVITY_MILL_COPY操作,系统弹出【型腔铣】对话框。修改以下参数:将【刀轨设置】选项栏下的【平面直径百分比】设为50;【全局每刀深度】设为0.5,如图8-28所示。

(5)单击 按钮,在【切削参数】对话框中切换到【空间范围】选项卡,将【处理中的工件】选项设置为【使用基于层的】,如图8-29所示。然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【切削参数】对话框中切换到【空间范围】选项卡,将【处理中的工件】选项设置为【使用基于层的】,如图8-29所示。然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【切削参数】对话框中切换到【空间范围】选项卡,将【处理中的工件】选项设置为【使用基于层的】,如图8-29所示。然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【切削参数】对话框中切换到【空间范围】选项卡,将【处理中的工件】选项设置为【使用基于层的】,如图8-29所示。然后单击【确定】按钮,回到【型腔铣】对话框。

图8-28 修改刀轨参数图8-29 修改切削参数

(6)单击 按钮,在【进给和速度】对话框中,将【主轴速度】改为3000,然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【进给和速度】对话框中,将【主轴速度】改为3000,然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【进给和速度】对话框中,将【主轴速度】改为3000,然后单击【确定】按钮,回到【型腔铣】对话框。

按钮,在【进给和速度】对话框中,将【主轴速度】改为3000,然后单击【确定】按钮,回到【型腔铣】对话框。

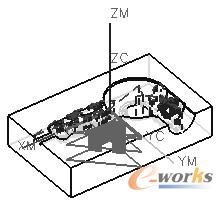

(7)单击【操作】选项栏下的 按钮,系统开始重新计算刀路,计算完成的结果如图8-30所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮,系统开始重新计算刀路,计算完成的结果如图8-30所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮,系统开始重新计算刀路,计算完成的结果如图8-30所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

按钮,系统开始重新计算刀路,计算完成的结果如图8-30所示。最后单击【确定】按钮,关闭【型腔铣】对话框。

图8-30 二次开粗刀路

3.等高半精加工

(1)单击【插入】工具栏上的 按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏下单击

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏下单击 按钮,在【位置】选项栏下设置如图8-31所示的参数。【名称】文本框使用系统默认的FIXED_CONTOUR,最后单击【应用】按钮,系统弹出【深度加工轮廓】对话框,如图8-32所示。

按钮,在【位置】选项栏下设置如图8-31所示的参数。【名称】文本框使用系统默认的FIXED_CONTOUR,最后单击【应用】按钮,系统弹出【深度加工轮廓】对话框,如图8-32所示。

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏下单击

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏下单击 按钮,在【位置】选项栏下设置如图8-31所示的参数。【名称】文本框使用系统默认的FIXED_CONTOUR,最后单击【应用】按钮,系统弹出【深度加工轮廓】对话框,如图8-32所示。

按钮,在【位置】选项栏下设置如图8-31所示的参数。【名称】文本框使用系统默认的FIXED_CONTOUR,最后单击【应用】按钮,系统弹出【深度加工轮廓】对话框,如图8-32所示。

图8-31 【创建操作】对话框图8-32 【深度加工轮廓】对话框

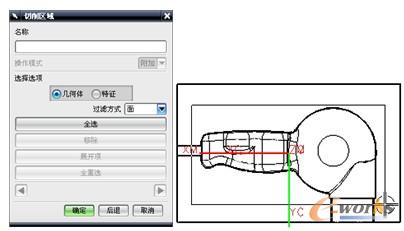

(2)在【几何体】选项栏下单击【指定切削区域】按钮 ,系统弹出【切削区域】对话框,如图8-33所示。在图形窗口中,将视图切换到底部视图

,系统弹出【切削区域】对话框,如图8-33所示。在图形窗口中,将视图切换到底部视图 ,用矩形框选的方式选择如图8-34所示的型腔曲面。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

,用矩形框选的方式选择如图8-34所示的型腔曲面。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

,系统弹出【切削区域】对话框,如图8-33所示。在图形窗口中,将视图切换到底部视图

,系统弹出【切削区域】对话框,如图8-33所示。在图形窗口中,将视图切换到底部视图 ,用矩形框选的方式选择如图8-34所示的型腔曲面。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

,用矩形框选的方式选择如图8-34所示的型腔曲面。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

图8-33 【切削区域】对话框图8-34 选择切削区域

(3)在【刀轨设置】选项栏下将【陡峭空间范围】设置为【仅陡峭的】;将【全局每刀深度】设为0.5,其他选项使用系统默认值,如图8-35所示。

图8-35 设置刀轨参数

(4)单击 按钮,系统弹出【切削参数】对话框,修改【策略】选项卡中的【切削方向】为【混合】,以及【连接】选项卡中的【层到层】为【直接对部件进刀】,如图8-36和图8-37所示。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,系统弹出【切削参数】对话框,修改【策略】选项卡中的【切削方向】为【混合】,以及【连接】选项卡中的【层到层】为【直接对部件进刀】,如图8-36和图8-37所示。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,系统弹出【切削参数】对话框,修改【策略】选项卡中的【切削方向】为【混合】,以及【连接】选项卡中的【层到层】为【直接对部件进刀】,如图8-36和图8-37所示。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,系统弹出【切削参数】对话框,修改【策略】选项卡中的【切削方向】为【混合】,以及【连接】选项卡中的【层到层】为【直接对部件进刀】,如图8-36和图8-37所示。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

图8-36 设置【切削方向】为【混合】图8-37 设置【层到层】为【直接对部件进刀】

(5)单击 按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800。最后单击【确定】按钮,回到【深度加工轮廓】对话框。

(6)单击【操作】选项栏下的 按钮,系统开始计算刀路。计算结果如图8-38所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-38所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-38所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-38所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框,并回到【创建操作】对话框。

图8-38 生成的刀路

4.平行铣半精加工

(1)在【创建操作】对话框的【操作子类型】选项栏下单击 按钮;在【位置】选项栏下设置如图8-39所示的参数(系统自动记忆了上次操作的设置,在本例中的此次操作无需更改);在【名称】文本框中使用系统默认的CONTOUR_AREA,最后单击【应用】按钮,系统弹出【轮廓区域】对话框,如图8-40所示。

按钮;在【位置】选项栏下设置如图8-39所示的参数(系统自动记忆了上次操作的设置,在本例中的此次操作无需更改);在【名称】文本框中使用系统默认的CONTOUR_AREA,最后单击【应用】按钮,系统弹出【轮廓区域】对话框,如图8-40所示。

按钮;在【位置】选项栏下设置如图8-39所示的参数(系统自动记忆了上次操作的设置,在本例中的此次操作无需更改);在【名称】文本框中使用系统默认的CONTOUR_AREA,最后单击【应用】按钮,系统弹出【轮廓区域】对话框,如图8-40所示。

按钮;在【位置】选项栏下设置如图8-39所示的参数(系统自动记忆了上次操作的设置,在本例中的此次操作无需更改);在【名称】文本框中使用系统默认的CONTOUR_AREA,最后单击【应用】按钮,系统弹出【轮廓区域】对话框,如图8-40所示。

图8-39 【创建操作】对话框图8-40 【轮廓区域】对话框

(2)在【几何体】选项栏下单击 按钮,系统弹出【切削区域】对话框,选择与图8-34所示相同的加工区域,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【切削区域】对话框,选择与图8-34所示相同的加工区域,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【切削区域】对话框,选择与图8-34所示相同的加工区域,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【切削区域】对话框,选择与图8-34所示相同的加工区域,最后单击【确定】按钮,回到【轮廓区域】对话框。

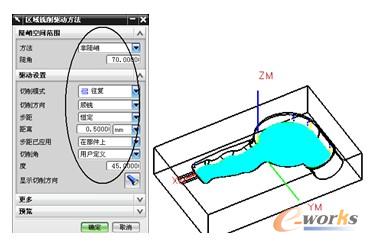

(3)在【驱动方式】选项栏下单击【区域铣削】选项右侧的 按钮,系统弹出【区域铣削驱动方式】对话框。在此对话框中设置如图8-41所示的参数(注意图中将【陡峭空间范围】设置为70°以下的区域,与前面的等高铣削65°以上的区域有5°的区域重叠,以保证两个刀路之间的衔接)。最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【区域铣削驱动方式】对话框。在此对话框中设置如图8-41所示的参数(注意图中将【陡峭空间范围】设置为70°以下的区域,与前面的等高铣削65°以上的区域有5°的区域重叠,以保证两个刀路之间的衔接)。最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【区域铣削驱动方式】对话框。在此对话框中设置如图8-41所示的参数(注意图中将【陡峭空间范围】设置为70°以下的区域,与前面的等高铣削65°以上的区域有5°的区域重叠,以保证两个刀路之间的衔接)。最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,系统弹出【区域铣削驱动方式】对话框。在此对话框中设置如图8-41所示的参数(注意图中将【陡峭空间范围】设置为70°以下的区域,与前面的等高铣削65°以上的区域有5°的区域重叠,以保证两个刀路之间的衔接)。最后单击【确定】按钮,回到【轮廓区域】对话框。

(4)单击 按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,最后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,最后单击【确定】按钮,回到【轮廓区域】对话框。

(5)单击【操作】选项栏下的 按钮,系统开始计算刀路。计算结果如图8-42所示。最后单击【确定】按钮关闭【轮廓区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-42所示。最后单击【确定】按钮关闭【轮廓区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-42所示。最后单击【确定】按钮关闭【轮廓区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路。计算结果如图8-42所示。最后单击【确定】按钮关闭【轮廓区域】对话框,并回到【创建操作】对话框。

(6)下面创建右侧圆弧形枕位的半精加工刀路。此部位同样采用平行铣的刀路,但切削方向设置为与枕位方向平行,如图8-43所示。其他参数同上一操作。

图8-41 设置区域铣削参数图8-42 生成的刀路

图8-43 半精加工圆弧形枕位