第八章 从数控编程到CNC加工一体化实战——三维综合实例

第二节 编写刀路

5.曲面精加工

精加工刀路与半精加工刀路使用相同的操作类型,因此,本例中采用复制修改参数的方式创建。

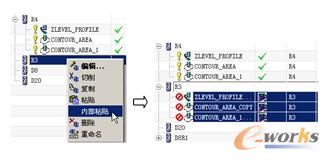

(1)将【操作导航器】切换到机床视图,选中R4刀具下的3个操作,然后单击鼠标右键,在弹出的快捷菜单中选择【复制】命令,如图8-44所示。

图8-44 复制操作

(2)将光标移至R3刀具上,单击鼠标右键,在弹出的快捷菜单中选择【内部粘贴】命令。此时,3个新的操作出现在R3刀具下面,前面都有 符号,如图8-45所示。

符号,如图8-45所示。

符号,如图8-45所示。

符号,如图8-45所示。

图8-45 粘贴操作至新刀具组

(3)将【操作导航器】切换到加工方法视图,展开MILL_SEMI_FINISH组,将刚才粘贴的操作拖动到MILL_FINISH组下,如图8-46所示。

图8-46 移动操作到精加工方法组

(4)以上操作已将这3个新操作的参数更改为使用R3的刀具,并继承了MILL_FINISH的加工余量(0mm)。下面分别对这3个操作的其他参数进行编辑。

(5)在【操作导航器】中双击名为ZLEVEL_PROFILE_COPY的操作,系统弹出【深度加工轮廓】对话框,在【刀轨设置】选项组下将【全局每刀深度】设为0.1,如图8-47a所示。

(6)单击 按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-47b所示。单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-47b所示。单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-47b所示。单击【确定】按钮,回到【深度加工轮廓】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-47b所示。单击【确定】按钮,回到【深度加工轮廓】对话框。

a) b)

图8-47 修改等高精加工参数

a) 修改全局每刀深度 b) 修改进给和速度

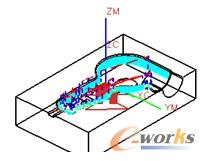

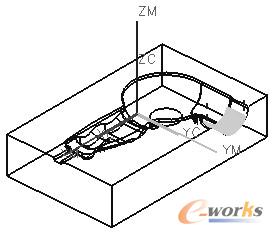

(7)单击【操作】选项栏下的 按钮,系统开始计算刀路,计算结果如图8-48所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框。

按钮,系统开始计算刀路,计算结果如图8-48所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框。

按钮,系统开始计算刀路,计算结果如图8-48所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框。

按钮,系统开始计算刀路,计算结果如图8-48所示。最后单击【确定】按钮,关闭【深度加工轮廓】对话框。

图8-48 等高精加工刀路

(8)在【操作导航器】中双击名为CONTOUR_AREA_COPY的操作,系统弹出【轮廓区域】对话框。在【驱动方式】选项栏下单击【区域铣削】右侧的 按钮,修改【距离】参数为0.1;【度】数为-45°,如图8-49a所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;【度】数为-45°,如图8-49a所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;【度】数为-45°,如图8-49a所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;【度】数为-45°,如图8-49a所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

(9)单击 按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-49b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-49b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-49b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-49b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

图8-49 修改型腔面平行铣削精加工参数

a) 修改切削步进和角度 b) 修改进给和速度

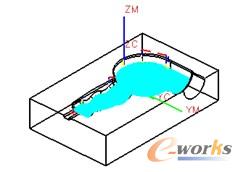

(10)单击【操作】选项栏下的 按钮,系统开始计算刀路,计算结果如图8-50所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-50所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-50所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-50所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

图8-50 型腔面平行铣削精加工刀路

(11)在【操作导航器】中双击名为CONTOUR_AREA_1_COPY的操作,系统弹出【轮廓区域】对话框。在【驱动方式】选项栏下单击【区域铣削】右侧的 按钮,修改【距离】参数为0.1;数为180°,如图8-51a所示,然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;数为180°,如图8-51a所示,然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;数为180°,如图8-51a所示,然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【距离】参数为0.1;数为180°,如图8-51a所示,然后单击【确定】按钮,回到【轮廓区域】对话框。

(12)单击 按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-51b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-51b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-51b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

按钮,修改【主轴速度】为3500;【切削】进给为1000,如图8-51b所示。然后单击【确定】按钮,回到【轮廓区域】对话框。

a) b)

图8-51 修改枕位平行铣削精加工参数

a) 修改切削步进和角度 b) 修改进给和速度

(13)单击【操作】选项栏下的 按钮,系统开始计算刀路,计算结果如图8-52所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-52所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-52所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

按钮,系统开始计算刀路,计算结果如图8-52所示。最后单击【确定】按钮,关闭【轮廓区域】对话框。

图8-52 枕位平行铣削精加工刀路

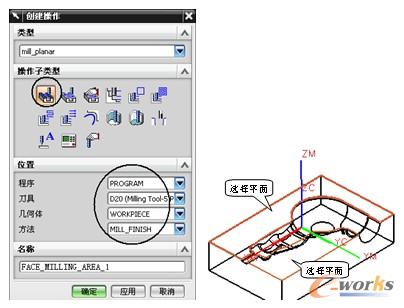

6.矩形枕位精加工

(1)单击【插入】工具栏上的 按钮,系统弹出【创建操作】对话框。在【类型】下拉列表中选择mill_planar,在【操作子类型】选项栏下单击

按钮,系统弹出【创建操作】对话框。在【类型】下拉列表中选择mill_planar,在【操作子类型】选项栏下单击 按钮,在【位置】选项栏下设置如图8-53所示的参数;在【名称】文本框中使用系统默认的FACE_MILLING_AREA,最后单击【应用】按钮,系统弹出【面铣削区域】对话框,如图8-54所示。

按钮,在【位置】选项栏下设置如图8-53所示的参数;在【名称】文本框中使用系统默认的FACE_MILLING_AREA,最后单击【应用】按钮,系统弹出【面铣削区域】对话框,如图8-54所示。

按钮,系统弹出【创建操作】对话框。在【类型】下拉列表中选择mill_planar,在【操作子类型】选项栏下单击

按钮,系统弹出【创建操作】对话框。在【类型】下拉列表中选择mill_planar,在【操作子类型】选项栏下单击 按钮,在【位置】选项栏下设置如图8-53所示的参数;在【名称】文本框中使用系统默认的FACE_MILLING_AREA,最后单击【应用】按钮,系统弹出【面铣削区域】对话框,如图8-54所示。

按钮,在【位置】选项栏下设置如图8-53所示的参数;在【名称】文本框中使用系统默认的FACE_MILLING_AREA,最后单击【应用】按钮,系统弹出【面铣削区域】对话框,如图8-54所示。

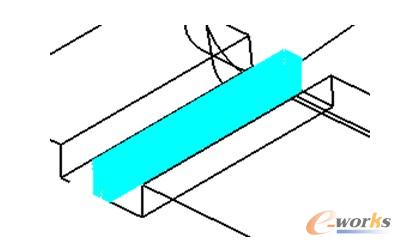

(2)在【几何体】选项栏下勾选【自动壁】复选框,然后单击【指定切削区域】按钮 ,系统弹出【切削区域】对话框。在图形窗口中选择矩形枕位的底平面,如图8-55所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择矩形枕位的底平面,如图8-55所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择矩形枕位的底平面,如图8-55所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择矩形枕位的底平面,如图8-55所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

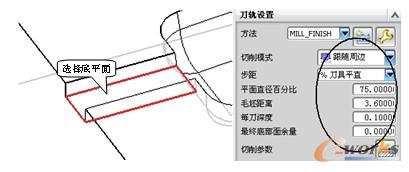

(3)在【刀轨设置】选项栏下将【切削模式】设为【跟随周边】;【毛坯距离】设为3.6(枕位高为3.518);【每刀深度】设为0.1,如图8-56所示。

图8-53 【创建操作】对话框图8-54 【面铣削区域】对话框

图8-55 选择平面图8-56 设置参数

(4)单击 按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【图样方向】为【向内】;【毛坯延展】为50%刀具,如图8-57所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【图样方向】为【向内】;【毛坯延展】为50%刀具,如图8-57所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【图样方向】为【向内】;【毛坯延展】为50%刀具,如图8-57所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【图样方向】为【向内】;【毛坯延展】为50%刀具,如图8-57所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

(5)单击 按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3500;【切削】进给为800,如图8-58所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3500;【切削】进给为800,如图8-58所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3500;【切削】进给为800,如图8-58所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3500;【切削】进给为800,如图8-58所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

图8-57 修改切削参数图8-58 设置进给和速度

(6)单击【操作】选项栏下的 按钮,系统开始计算刀路,结果如图8-59所示。最后单击【确定】按钮关闭【面铣削区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路,结果如图8-59所示。最后单击【确定】按钮关闭【面铣削区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路,结果如图8-59所示。最后单击【确定】按钮关闭【面铣削区域】对话框,并回到【创建操作】对话框。

按钮,系统开始计算刀路,结果如图8-59所示。最后单击【确定】按钮关闭【面铣削区域】对话框,并回到【创建操作】对话框。

图8-59 矩形枕位精加工刀路

7.分型面精加工

(1)继续前面的操作。在【创建操作】对话框的【操作子类型】选项栏下单击 按钮,在【位置】选项栏下设置如图8-60所示的参数(因对话框的记忆功能,在本例此操作中只需重新选择刀具即可);【名称】文本框使用系统默认的FACE_MILLING_AREA_1,最后单击【确定】按钮,系统弹出【面铣削区域】对话框。

按钮,在【位置】选项栏下设置如图8-60所示的参数(因对话框的记忆功能,在本例此操作中只需重新选择刀具即可);【名称】文本框使用系统默认的FACE_MILLING_AREA_1,最后单击【确定】按钮,系统弹出【面铣削区域】对话框。

按钮,在【位置】选项栏下设置如图8-60所示的参数(因对话框的记忆功能,在本例此操作中只需重新选择刀具即可);【名称】文本框使用系统默认的FACE_MILLING_AREA_1,最后单击【确定】按钮,系统弹出【面铣削区域】对话框。

按钮,在【位置】选项栏下设置如图8-60所示的参数(因对话框的记忆功能,在本例此操作中只需重新选择刀具即可);【名称】文本框使用系统默认的FACE_MILLING_AREA_1,最后单击【确定】按钮,系统弹出【面铣削区域】对话框。

(2)在【几何体】选项栏下单击【指定切削区域】按钮 ,系统弹出【切削区域】对话框。在图形窗口中选择工件上表面的两个平面,如图8-61所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择工件上表面的两个平面,如图8-61所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择工件上表面的两个平面,如图8-61所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

,系统弹出【切削区域】对话框。在图形窗口中选择工件上表面的两个平面,如图8-61所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

图8-60 【创建操作】对话框图8-61 选择分型面

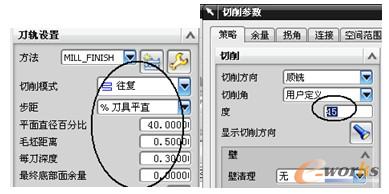

(3)在【刀轨设置】选项栏下将【切削模式】设为【往复】;【平面直径百分比】设为40;【毛坯距离】设为0.5;【每刀深度】设为0.3,如图8-62所示。

(4)单击 按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【度】数为45°,如图8-63所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【度】数为45°,如图8-63所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【度】数为45°,如图8-63所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,系统弹出【切削参数】对话框。修改【策略】选项卡中的【度】数为45°,如图8-63所示。最后单击【确定】按钮,回到【面铣削区域】对话框。

图8-62 设置刀轨参数图8-63 设置切削角度

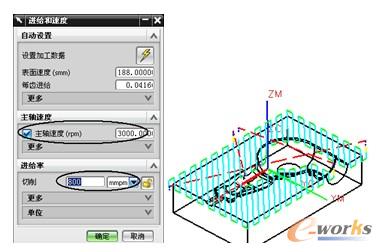

(5)单击 按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,如图8-64所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,如图8-64所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,如图8-64所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

按钮,在弹出的【进给和速度】对话框中设置【主轴速度】为3000;【切削】进给为800,如图8-64所示。然后单击【确定】按钮,回到【面铣削区域】对话框。

(6)单击【操作】选项栏下的 按钮,系统开始计算刀路,结果如图8-65所示。最后单击【确定】按钮,关闭【面铣削区域】对话框。

按钮,系统开始计算刀路,结果如图8-65所示。最后单击【确定】按钮,关闭【面铣削区域】对话框。

按钮,系统开始计算刀路,结果如图8-65所示。最后单击【确定】按钮,关闭【面铣削区域】对话框。

按钮,系统开始计算刀路,结果如图8-65所示。最后单击【确定】按钮,关闭【面铣削区域】对话框。

图8-64 设置进给和速度图8-65 生成的刀路