第四章 接水盒模具设计实例

第四节 设计步骤

4.4.1 设置工作目录

1)单击主菜单中的“文件”→“设置工作目录”命令,打开“选取工作目录”对话框。改变目录到“ex4.prt”文件所在的目录(如“D:\实例源文件\第4章”)。

2)单击该对话框底部的“确定”按钮,即可将“ex4.prt”文件所在的目录设置为当前进程中的工作目录。

4.4.2 设置配置文件

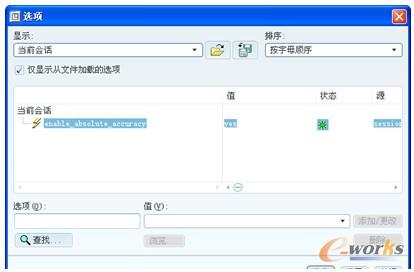

1)单击主菜单中的“工具”→“选项”命令,打开“选项”对话框。在“选项”文本框中输入文字“enable_absolute_accuracy”,如图4-3所示,并按〈Enter〉键确认。

图4-3 “选项”对话框

2)单击“值”编辑框右侧的 按钮,并在打开的下拉列表中选择“yes”选项。单击“添加/更改”按钮,此时“enable_absolute_accuracy”选项和值会出现在“选项”列表中,如图4-4所示。

按钮,并在打开的下拉列表中选择“yes”选项。单击“添加/更改”按钮,此时“enable_absolute_accuracy”选项和值会出现在“选项”列表中,如图4-4所示。

按钮,并在打开的下拉列表中选择“yes”选项。单击“添加/更改”按钮,此时“enable_absolute_accuracy”选项和值会出现在“选项”列表中,如图4-4所示。

按钮,并在打开的下拉列表中选择“yes”选项。单击“添加/更改”按钮,此时“enable_absolute_accuracy”选项和值会出现在“选项”列表中,如图4-4所示。

图4-4 设置选项

3)单击该对话框底部的“确定”按钮,退出对话框。此时,系统将启用绝对精度功能,这样在装配参照零件过程中,可以将组件模型的精度设置为和参照模型精度相同。

专家提示:在模具设计过程中,启用绝对精度功能是一个相当重要的步骤。如果不启用绝对精度功能,则有可能因为精度问题而导致后续分割工件操作失败。启用绝对精度功能后,当组件模型精度和参照模型精度之间存在差异时,系统会在将参照模型添加到模具组件时弹出“警告”对话框。此时,用户只需单击该对话框底部的“确定”按钮,即可将组件模型的精度设置为和参照模型精度相同。

4.4.3 新建模具文件

1)单击“文件”工具栏上的“新建”按钮,打开“新建”对话框。选中“类型”选项组中的“制造”单选按钮,“子类型”选项组中的“模具型腔”单选按钮。

2)在“名称”文本框中输入文件名“ex4”,取消选中“使用默认模板”复选框,如图4-5所示。单击对话框底部的“确定”按钮,打开“新文件选项”对话框。

3)在该对话框中选择“mmns_mfg_mold”模板,如图 4-6 所示。单击对话框底部的“确定”按钮,进入模具设计模块。

图4-5 “新建”对话框图4-6 “新文件选项”对话框

4.4.4 装配参照零件

1)单击“模具设计”工具栏上的“模具型腔布局”按钮,系统弹出如图 4-7 所示的“布局”对话框和“打开”对话框,并要求用户选取参照零件。

图4-7 “布局”和“打开”对话框

2)在“打开”对话框中,系统会自动选中“EX4.prt”文件。单击对话框底部的“打开”按钮,打开如图4-8所示的“创建参照模型”对话框。

3)接受该对话框中默认的设置,单击对话框底部的“确定”按钮,返回“布局”对话框。单击对话框底部的“预览”按钮,参照零件在图形窗口中的位置如图4-9所示。从图中可以看出该零件的位置不对,需要重新调整。

图4-8 “创建参照模型”对话框图4-9 错误位置

专家提示:参照零件的正确位置是开模方向指向默认的拖动方向。在图形窗口中,系统用一个双组箭头来表示默认的拖动方向。

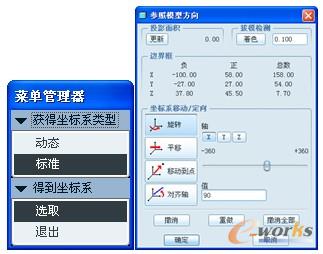

4)单击“参照模型起点与定向”选项中的 按钮,系统弹出如图 4-10 所示的“得到坐标系”菜单管理器,并打开另外一个窗口。单击“获得坐标系类型”菜单中的“动态”命令,打开“参照模型方向”对话框。

按钮,系统弹出如图 4-10 所示的“得到坐标系”菜单管理器,并打开另外一个窗口。单击“获得坐标系类型”菜单中的“动态”命令,打开“参照模型方向”对话框。

按钮,系统弹出如图 4-10 所示的“得到坐标系”菜单管理器,并打开另外一个窗口。单击“获得坐标系类型”菜单中的“动态”命令,打开“参照模型方向”对话框。

按钮,系统弹出如图 4-10 所示的“得到坐标系”菜单管理器,并打开另外一个窗口。单击“获得坐标系类型”菜单中的“动态”命令,打开“参照模型方向”对话框。

5)在“坐标系移动/定向”选项组中的“值”文本框中输入数值“90”,如图4-11所示,并按〈Enter〉键确认。接受其他选项默认的设置,单击对话框底部的“确定”按钮,返回“布局”对话框。

图4-10 “得到坐标系”菜单管理器图4-11 “参照模型方向”对话框

6)单击该对话框底部的“预览”按钮,参照零件在图形窗口中的位置如图4-12所示。从图中可以看出该零件的位置现在是正确的。

7)单击该对话框底部的“确定”按钮,退出对话框。系统弹出如图4-13所示的“警告”对话框,单击对话框底部的“确定”按钮,接受绝对精度值的设置。单击如图4-14所示的“型腔布置”菜单管理器中的“完成/返回”命令,返回“模具”菜单。

图4-12 正确位置图4-13 “警告”对话框

4.4.5 设置收缩率

1)单击“模具设计”工具栏上的“按比例收缩”按钮,打开“按比例收缩”对话框。此时,系统将自动选择“坐标系”选项中的 按钮,要求用户选取坐标系。

按钮,要求用户选取坐标系。

按钮,要求用户选取坐标系。

按钮,要求用户选取坐标系。

2)在图形窗口中选取“PRT_CSYS_DEF:F1”坐标系,然后在“收缩率”文本框中输入收缩值“0.005”,如图4-15所示。接受其他选项默认的设置,单击对话框底部的 按钮,退出对话框。

按钮,退出对话框。

按钮,退出对话框。

按钮,退出对话框。

图4-14 “型腔布置”菜单管理器图4-15 “按比例收缩”对话框

专家提示:用户可以单击右侧“模具”菜单中的“收缩”→“收缩信息”命令,在弹出的信息窗口中查看收缩值,以避免输入错误的收缩值。

4.4.6 创建工件

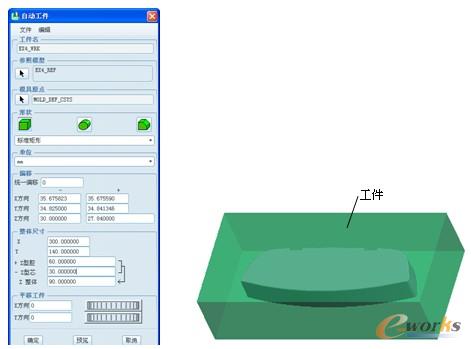

1)单击“模具设计”工具栏上的“自动工件”按钮,打开“自动工件”对话框。此时,系统要求用户选取用于模具原点的坐标系。

2)在图形窗口中选取“MOLD_DEF_CSYS”坐标系为模具原点,在“整体尺寸”和“平移工件”选项组中输入如图4-16所示的尺寸,并接受其他选项默认的设置。单击对话框底部的“确定”按钮,退出对话框。此时,创建的工件如图4-17所示。

图4-16 “自动工件”对话框图4-17 创建的工件

专家提示:对于创建的工件,系统将以绿色显示,以便于与其他元件区别。

4.4.7 拔模检测

1)在模型树中用鼠标右键单击“EX4_WRK.PRT”工件,并在弹出的快捷菜单中选择“遮蔽”命令,将其遮蔽。

2)单击主菜单中的“分析”→“模具分析”命令,打开“模具分析”对话框。在“类型”下拉列表框中选择“拔模检测”选项,单击“曲面”选项中的 按钮。此时,系统要求用户选取进行拔模检测的零件。

按钮。此时,系统要求用户选取进行拔模检测的零件。

按钮。此时,系统要求用户选取进行拔模检测的零件。

按钮。此时,系统要求用户选取进行拔模检测的零件。

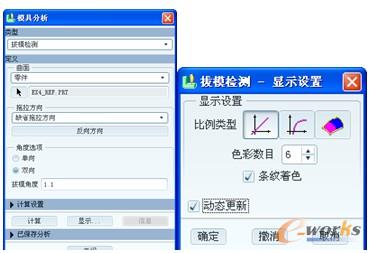

3)在图形窗口中选取参照零件,并单击“选取”对话框中的“确定”按钮,返回“模具分析”对话框。接受默认的拖动方向,在“角度选项”选项组中选中“双向”单选按钮,并在“拔模角度”文本框中输入角度值“1.1”,如图4-18所示。

专家提示:由于参照零件的拔模斜度为1°,所以输入的拔模角度要比1°稍微大点,才能得到正确的检测结果。用户可以改变拔角角度为1°,然后进行拔模检测,并比较检测结果之间的区别。

4)单击对话框中的“显示”按钮,打开“拔模检测–显示设置”对话框。设置色彩数目为“6”,并选中“动态更新”复选框,如图4-19所示。单击对话框底部的“确定”按钮,返回“模具分析”对话框。

图4-18 “模具分析”对话框图4-19 “拔模检测–显示设置”对话框

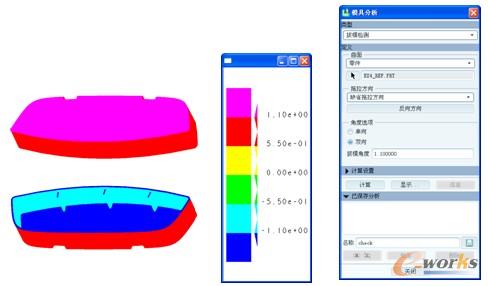

5)单击对话框中的“计算”按钮,系统将自动进行计算。计算完成后,将显示如图4-20所示的计算结果。

6)单击“已保存分析”选项前面的三角形符号,打开“已保存分析”界面。在“名称”文本框中输入分析结果名称“check”,如图4-21所示,单击右侧的 按钮保存分析结果。

按钮保存分析结果。

按钮保存分析结果。

按钮保存分析结果。

7)在“结果”列表中选中保存的“check”分析结果,并单击 按钮,将其遮蔽。单击对话框底部的“关闭”按钮,退出“模具分析”对话框。

按钮,将其遮蔽。单击对话框底部的“关闭”按钮,退出“模具分析”对话框。

按钮,将其遮蔽。单击对话框底部的“关闭”按钮,退出“模具分析”对话框。

按钮,将其遮蔽。单击对话框底部的“关闭”按钮,退出“模具分析”对话框。

图4-20 拔模检测结果图4-21 保存分析结果

4.4.8 创建分型面

1)在模型树中用鼠标右键单击“EX4_WRK.PRT”工件,并在弹出的快捷菜单中选择“取消遮蔽”命令,将其显示出来。

专家提示:如果工件处于遮蔽状态,在后续创建阴影曲面操作时,“阴影曲面”命令将不可用。

2)单击“模具设计”工具栏上的“分型面”按钮,进入分型面设计界面。

3)单击主菜单中的“编辑”→“属性”命令,打开“属性”对话框。在“名称”文本框中输入分型面的名称“MAIN”,如图4-22所示。单击对话框底部的“确定”按钮,退出对话框。

专家提示:由于系统会自动选中“EX4_WRK.PRT”工件,此时“属型” 按钮不可用。用户必须取消选中“EX4_WRK.PRT”工件,该按钮才可用。

4)单击主菜单中的“编辑”→“阴影曲面”命令,打开“阴影曲面”对话框。接受对话框中默认的设置,单击对话框底部的“确定”按钮,完成创建阴影曲面操作。

5)单击主菜单中的“视图”→“可见性”→“着色”命令,着色的曲面如图4-23所示。

图4-22“属性”对话框图4-23 着色的曲面

6)单击“MFG 体积块”工具栏上的“确定”按钮,完成分型面的创建操作。此时,系统将返回模具设计模块主界面。

4.4.9 分型面检测

1)单击主菜单中的“分析”→“分型面检测”命令,系统弹出如图4-24所示的“零件曲面检测”菜单管理器,并自动选取“自交检测”命令,要求用户选取要检测的分型面。

2)在图形窗口中选取创建的分型面,系统将自动进行检查。完成检测后,系统将在消息区提示没有发生自交现象。

3)单击“零件曲面检测”菜单中的“轮廓检查”命令,在图形窗口中选取分型面。系统将自动进行检查,完成检测后,系统将在消息区提示分型面有一条围线。

专家提示:用户可以将系统颜色设置为“使用pre-Wildfire方案”,模型显示的样式设置为“无隐藏线”。然后在图形窗口中观察分型面,正确的分型面除了与工件相交的边显黄色外,其内部的边都应该以紫红色显示。如果分型面内部有显黄色的边,则表示该分型面有错误。

4)单击“轮廓检查”菜单中的“完成”→“完成”命令,返回“模具”菜单。