工厂生产中的这些痛点,如何破局?e-works日本精益生产深度训练营,正是为解决企业生产“真问题”而来!本训练营旨在帮助企业从“事后检查”到“源头把控”,从“赶工救火”到“有序保交”,从“蛮干硬拼”到“精益运转”,让企业拥有精益生产的“硬实力”!

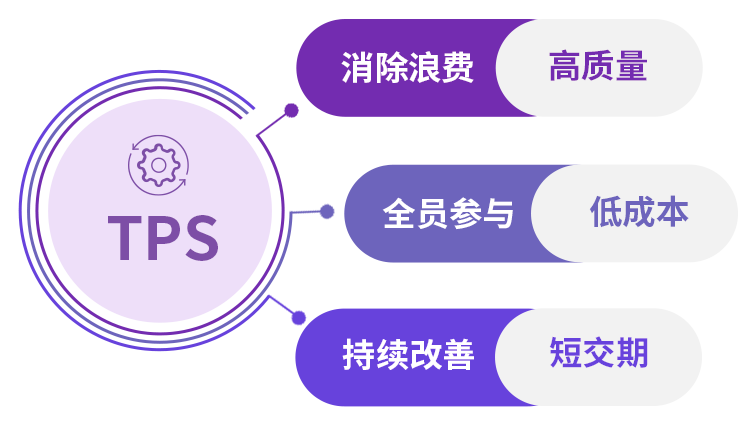

丰田生产方式正成为当下制造企业培养 “精益理念” 的重要理论方法。

2026年4月12-19日

第三届日本精益生产深度训练营

原丰田体系专家系统讲解,“准时化+自働化”底层逻辑,掌握“消除浪费→全员改善→持续盈利”的闭环。

通过两大丰田道场的实战演练,培养“自主发现问题、设计方案、验证效果”的能力——形成企业持续改善的“发动机”。

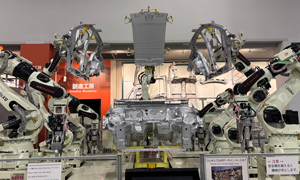

走进丰田系精益标杆工厂,深入“全员自主改善”的现场学习TPS的完美落地实践!

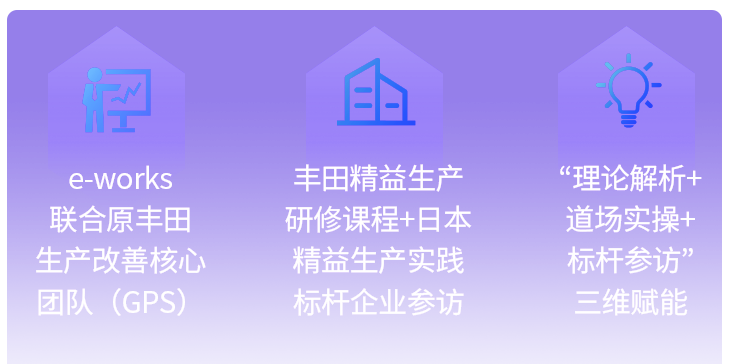

Good Production System(GPS)培训中心株式会社起源于原丰田集团岐阜车体的培训业务并于2013年正式成立。

截至2021年3月底,累计 60,637 人次参加GPS培训,其中参加一周以上TPS培训的达到 31,266 人次。

丰田集团岐阜车体工厂任职37年

丰田系工厂一线改善专家

工厂物流改善专家

担任全程翻译

亮点:如何将防错防呆与持续改善做到极致

亮点:如何将防错防呆与持续改善做到极致

亮点:看板的极致应用-外部物流与自工场生产现场的链接

课题研修

亮点:看板的极致应用-外部物流与自工场生产现场的链接

课题研修

亮点:从自身工厂问题出发,讨论如何解决生产中的瓶颈问题

亮点:从自身工厂问题出发,讨论如何解决生产中的瓶颈问题

亮点:TPM的完美运用、TPS人才培养、品质管理

下午 丰田道场2——机械加工生产改善演练

亮点:TPM的完美运用、TPS人才培养、品质管理

下午 丰田道场2——机械加工生产改善演练 亮点:发现问题 并且找到真正原因、发现改善切入口并设定目标方法

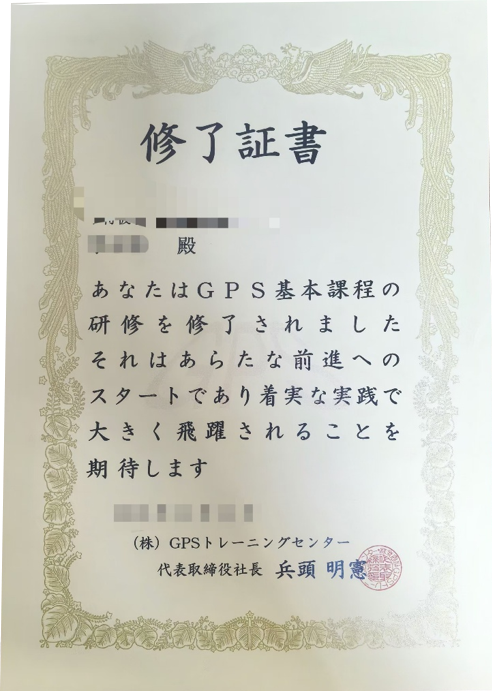

课题研修+毕业式

亮点:发现问题 并且找到真正原因、发现改善切入口并设定目标方法

课题研修+毕业式

亮点:小批量多品种生产与高效运营的完美结合

下午 标杆企业参访——丰田产业技术纪念馆

亮点:小批量多品种生产与高效运营的完美结合

下午 标杆企业参访——丰田产业技术纪念馆

亮点:探访丰田集团发源地,获取宝贵的精益生产实践启示

亮点:探访丰田集团发源地,获取宝贵的精益生产实践启示

完成一周学习

颁发结业证书

*课程内容顺序或有微调,但整体包含内容不变

*课程内容顺序或有微调,但整体包含内容不变

亮点01

纯正丰田系基因+原厂经验传承

纯正丰田系基因+原厂经验传承 成功方法论+“授之以渔”的人才育成体系

成功方法论+“授之以渔”的人才育成体系亮点02

丰田道场——Kanban实战演练

丰田道场——Kanban实战演练Kanban(看板)作为丰田生产方式的重要工具,能有效控制生产过程,实现准时化生产,确保各工序间的高效协作。

丰田道场——机械加工生产改善演练

丰田道场——机械加工生产改善演练跟随丰田专家,在真实加工场景中掌握“发现问题→根因破解→方案落地”的完整改善逻辑,让生产效率、质量双突破,同步培养“丰田式改善思维”的精益人才。

亮点03

AVEX株式会社

AVEX株式会社将丰田生产方式TPS完美落地的优秀企业。作为一家专注于高精度加工的日本企业,它擅长对难削材、异型材进行超精密高精度切削和磨削加工,在高精度小部件加工领域技术卓越。作为丰田供应商,该公司已经灵活运用TPS40余年,已将TPS变成了自己企业文化的一部分。

☆ 学习重点:TPM的完美运用、TPS人才培养、品质管理

SUZAKI工厂

SUZAKI工厂SUZAKI大约70%的产品是为丰田系配套,主要客户包括丰田岐阜汽车车身公司等。SUZAKI很早就接受了丰田生产方式(TPS)的指导,通过不断地进行精益改善,能完全按照车企的节拍生产配套零部件而不积压库存,并将快速换模和看板管理做到了极致。

☆ 学习重点:如何将防错防呆与持续改善做到极致、为赢得利润追求1人工时的丰田第3大支柱的应用

MIFUNE株式会社

MIFUNE株式会社以精益管理闻名的丰田优秀供应商。MIFUNE是丰田的二级供应商,主要负责汽车零部件冲压、焊接和模具加工以及零部件组装。自创业以来每天都在进行改进,通过工序改善降低成本、消除浪费,努力提高技术力、生产能力和品质管理能力。其小批量、多品种的生产模式在当前市场多变、客户需求日益多样化的背景下,展现了独特的灵活性与响应速度。

☆ 学习重点:优化生产流程、合理安排生产计划,实现小批量、多品种生产与高效运营的完美结合。

丰田产业技术纪念馆

丰田产业技术纪念馆丰田集团的发源地,主要由大厅、纺织机械馆、汽车馆、技术乐园、丰田集团馆组成。从木质的纺织机到现代纺织机,汽车四大工艺的设备和产线,全面展现了丰田集团的历史和现代汽车制造技术。丰田产业技术纪念馆不仅是了解丰田历史的窗口,更是学习精益生产理念的实践课堂。通过展示TPS从纺织机械到汽车制造的演进历程,纪念馆生动诠释了 “消除浪费、持续改善” 的核心价值。无论是制造业从业者还是生产管理人员,都可以从这里获得宝贵的精益生产知识和实践启示。

☆ 学习重点:观察不同时期生产技术的演变,理解精益生产的发展历程。

丰田专家系统讲解丰田生产方式的核心原理、理念及发展历程,剖析准时化生产(JIT)、自働化、看板管理等关键概念,对丰田生产方式有全面且深入的理论认知,理解精益精髓,掌握精益工具方法,提高应用效果。

实地参观精益生产标杆企业,亲眼目睹丰田生产方式在实际生产中的运作,实地观察生产线的布局、设备的运转、员工的操作流程以及整个生产系统的协调配合。比如如何实现按节拍生产配套零部件而不积压库存,如何将防错防呆与持续改善做到极致,建立高效的生产系统等。深刻理解丰田生产方式的实际应用场景和效果。

通过模拟企业实际生产场景,在实践中运用所学的丰田生产方式知识。通过两场原汁原味的丰田到场实操——KANBAN和机械加工改善实战演练,让学员亲自动手实践,把所学知识真正利用起来,加深对精益生产知识的理解和应用。

在课题研修环节,分组探讨如何更好地将丰田生产方式应用到自己所在的企业中。例如,针对某个实际生产问题,不同学员从不同角度提出解决方案,通过讨论分析,找到最适合的方法。真正的植入精益思维,培养学员使用丰田思维方式来思考问题,真正的授之以渔。

全程费用包括在日本的交通、住宿、正餐、课程培训、企业参访和翻译,不含签证费、国际机票和中国国内交通及差旅费。

2026年3月15日报名截止

抓紧时间,锁定学习机会

日本的企业精益做到了极致,我们的企业每个岗位都要立即着手改善。

现在的工作还有很多的改善的地方,实质作业之外的浪费都可以逐渐消除。

经过几天的学习收获特别大,有了改善方向,计划为期一年的战略性人力资源优化方案。