近几年,中国重汽集团济南卡车有限公司工具厂通过对模具数字化制造技术的不断探索及应用,大大缩短了模具的制造周期,同时提高了模具质量,降低了制造成本,使企业的市场竞争力和经济效益均获丰收。但是由于我们企业使用的还是上世纪八十年代后期的老数控铣床,硬件跟不上数控加工软件发展的现状在加工编程时就必须面对。在大型锻模的数字化制造中,前轴锻模的造型、加工是较为复杂的,经过对几种不同规格的前轴锻模的制造,我也形成了适合本企业的数字化制造工艺。下面通过豪泺前轴锻模的制造工艺解析,对此工作做一总结。

一 数字化加工工艺与常规工艺的比较

数字化加工工艺路线框架:

1, 模块的粗加工,钳工针对粗加工画线,燕尾等部分采用常规设备粗加工。

2, 数控粗加工压弯部分。

3, 热处理。

4, 用数控机床做出检验角,精加工压弯、模面及底面部分。

5, 以检验角为基准,数控加工型腔、毛边仓及锁扣。

6, 同基准精加工燕尾、定位建。

优于常规加工工艺的关键点:

1, 常规加工由于使用电极加工型腔、铣床加工锁扣,找正基准是以钳工画出的中心线、型腔外形线为参考,人工找正,造成型腔与锁扣的积累误差较大,很容易出现上、下模型腔错位问题。而数控加工以检验角为基准对刀,模具型腔和锁扣位置精度几乎没有误差,不会出现上、下模型腔错位问题。

2, 常规使用电极加工的模具型腔钳工修研工作量大精度低,数控型腔可控制精度,钳修省时省力,并且耗材成本低于前者。

3, 常规加工压弯、毛边仓部分采用仿型铣,使用的靠模采用红松木和环氧树脂为原料手工制造,生产时间、成本远远高于计算机数字化模型,且精度低。

下面对型腔部分的数控加工进行论述。

二 建立计算机数字模型

数控加工首先需要做出加工部分的数字化模型简称数模,数模的建造依据工装图纸的尺寸要求。豪泺前轴的设计是在斯太尔前轴的基础上做了局部的修改,而斯太尔前轴是上世纪八十年代的产品,设计思路及图纸是非数字化产物,所以豪泺产品做数字模型时在R连接处应按手工绘图的做法来处理,以符合设计要求。造型软件采用UGS公司的NX2,分别做了头部、耳部、加强筋、凸台等,最后经过布尔运算相加、R过渡连接成为为整体。稍有难度的是最深的耳部两端连接处,做的时候不能直接楞倒角的地方用面倒角,面倒角不行处做G1连接的曲面切割实体,使之既符合图纸尺寸又要光顺。

下图是豪泺前轴锻件的数模。

分页

NX软件有别于Pro/E等三维软件的一个地方就是它的灵活性,比如它的二维画线功能即可用参数化的Sketch(草图)又可用无参的Curve(曲线),并且它的Sketch可以选择局部线段来拉伸成三维模型。这样就可以根据需要在一个草图平面上把同面的大框架包括产品的不同细节部分都画出来,以保证大尺寸的完整性和局部尺寸位置的正确性,然后在这一个平面草图上即可进行不同块的三维拉伸,由于有参数,也便于后期检查修改。Curve便于细小部分、临时曲线的建构,省时省力,所以NX的建模效率是很高的,尤其是建造复杂零件。

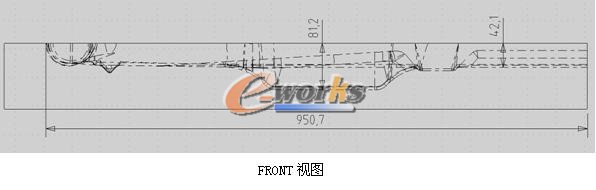

下图是数控加工需要的前轴模具数模(一半,不含毛边桥、毛边仓):

模具的FRONT剖面图,可以看出头部有倾斜,前臂有一点角度,耳部最深,中间筋和耳部对侧筋同一深度。

三 编程策略分析

3.1分析

3.1.1,根据模具型腔多曲面、材质硬(热处理后HRC 36加工)的情况以及本企业数控机床特点(无高速进给,但功率大)、用刀习惯,型腔加工全部采用球头硬质合金机夹刀具,粗加工、半精加工用Ф50、Ф25, 精加工采用Ф20,清根采用Ф25、Ф20、Ф16、Ф10。

3.1.2,粗加工侧重点为2次粗加工之耳部筋处:深81.2mm,宽21mm、中间上部筋:深42.1,宽15.2。此2处筋单独采用局部参考刀轨(Ф50)等高粗加工。

3.1.3,为提高精加工效率及精度,采用Ф20刀一次加工成型,加工不到15.2筋处用细刀多刀清根完成。精加工对1/2型腔编程,另一半镜像加工。

3.2具体加工策略

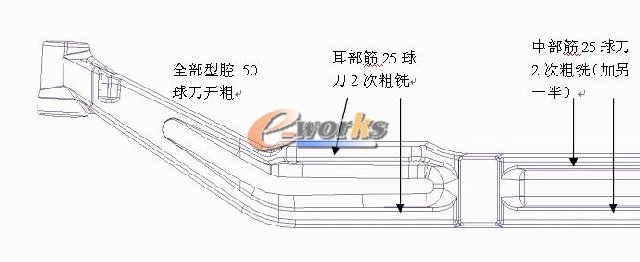

3.2.1,据模具型腔的不同宽度和深度,对整体、耳部筋、中部筋分别采用Ф50球刀开粗、Ф25球刀参考毛坯2次粗铣,如图:

3.2.2,用Ф25球刀整体2次粗加工,切除Ф50球刀开粗后全部残料。

3.2.3,先用Ф25球刀单刀清根,继而Ф20球刀局部、整体多刀清根。

3.2.4,Ф20球刀全部型腔1次精加工。

3.2.5,Ф16球刀、Ф10球刀多刀清根。