0、引言

三维实体设计作为一种先进的设计技术,已经在众多的机械制造企业取得了重大的成功,特别是通过三维的动态仿真技术,提前杜绝了多数的设计问题,企业能够取得明显的经济效益。近年来随着国外先进三维设计软件在模具行业的不断应用,众多模具企业纷纷采用三维实体设计手段,模具的设计水平得到了较大的提高。

潍坊模具厂自1997年就开始三维实体设计尝试,但是由于受到当时种种条件的限制,三维实体设计技术的应用一度陷入迷茫,2004年下半年,随着各种条件的成熟,潍坊模具厂三维实体设计的应用率达到100%。全三维设计的铺开,为后序的编程和制造带来了地震似的影响,泡沫实型的整体加工就是这场革命的产物之一。

本文通过北汽福田潍坊模具厂基于PDM的三维实体设计,结合模具实型三维实体数控加工技术的应用,抛砖引玉,探讨三维实体加工技术为企业提高制造效率、增加经济效益的途径。

1、三维加工技术的引入

数控加工技术是模具制造中的一项关键技术,其应用水平的高低直接影响到模具的制造质量,模具的三维加工是三维实体设计与数控加工技术作的有机结合。

潍坊模具厂自1997年引入UG设计软件之初就开始三维实体设计的研究,但由于当时条件的限制,三维实体加工无法开展。在此条件下,潍坊模具厂的泡沫实型工艺路线由技术下图纸,泡沫工人手工制作,有型面部分编程数铣加工。实型的质量和速度完全取决于实型工人的技术熟练程度,而一名熟练的实型工人需要多年的培养,这就严重制约了我厂的生产能力,外聘实型加工又增加了模具制造成本。

2003年初,潍坊模具厂PDM系统成功应用,2003年底在PDM系统基础上成功推广三维实体设计,2005年潍坊模具厂三维实体设计与模具实型三维加工技术得到有效的结合应用,部分解决了模具三维实体设计应用存在的问题,如三维实体加工应用,解决了三维实体设计周期长的问题,确保了模具的整个制造周期。

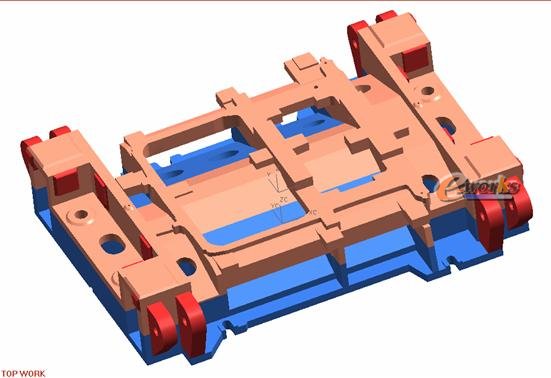

2、模具实型三维数控加工技术应用

泡沫实型整体加工的核心部分在于数控编程,程序的好坏,很大程度上决定模具的质量和外观。我厂整体加工编程的基本思路是实体剖切分层,翻转加工。拿到实体的第一步是先膨胀,把铸件的膨胀率放出来,然后审查其可加工性,接着分层,编程,下料,编制程序单。通过固定编程操作顺序,可以减少编成的错误,同时可以加速对新人的培养。

程序的好坏取决于两个方面,一个是编程前的分层,另一个是具体的编程的技巧。好的分层,可以充分提高材料的利用率,降低工人的劳动强度,同时方便后序的粘贴。分层的基本原则是:

(1)首先考虑机床的加工范围,受我厂机床的加工能力的限制,最大料不能超过2000x4000x500.

(2)因泡沫材料为块状材料,大小为5000x1000x500,所以每次下料的尺寸尽量使用满足现有材料的尺寸,减少工人下料和粘贴的时间。

(3)分层前必须把有余量的部分贴好余量,防止分层后,加工面和非加工面混淆,漏掉加工余量,如底面,镶块挡墙,导板,导向面,弹簧台等。

(4)分层要考虑好那些必须加工出来,那些可以不加工,工人手工做出,某些不在合适位置的减轻孔可以受过挖出,而对于某些有尺寸要求的台面等,实体加工后,工人找位置困难,所以尽量的带出。

(5)吊耳部分的可加工性不好,编程麻烦,数控加工出来后,外观质量不如手工制作好,所以尽量去掉,由工人手工制作。

(6)分层厚度不能太薄,尽量不能低于100mm,太薄,加工困难。

下面举实例来说明贴量和分层的过程和注意事项: