其结果如下:最大位移为1.561mm,最大应力出现在半轴套管约束处,为659.9Mpa,每米轮距的变形量为1.561mm/1.586m=0.98mm/m,小于规定的1.5mm/m,符合国家相关规定。

从图4可以看出,在桥壳方形截面与牙包过渡的地方,其应力为280MPa左右,远小于其许用应力[σ]s。

综上分析,8㎜厚度的桥壳本体是完全符合桥壳结构强度要求的。

4.3 结构模态分析

改变桥壳本体厚度做模态分析,结果如表1所示。

从上表可以看出,在厚度降低时,桥壳的固有频率是在不断地增加的,说明降低桥壳的厚度可以提高其低阶固有频率,从而提高桥壳刚度。

与试验结果(一阶频率149Hz)比较,其一阶频率接近试验结果,桥壳本体厚度为8㎜的驱动桥壳的一阶频率与试验绝对误差为:

(149-132.2)/149×100%=11.2%

小于经验值20%,说明模型的可靠性是有保证的。

5 桥壳优化设计

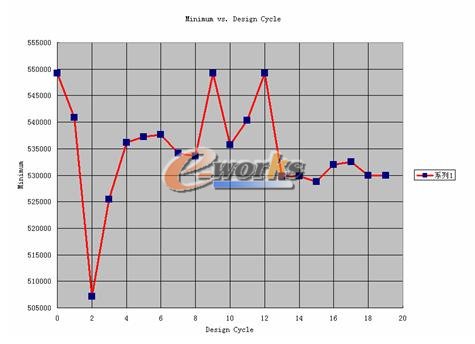

以重量最小化为定义目标,定义约束为许可应力。把桥壳的厚度定为设计变量,其最大值定为8mm,最小值定为6mm。表2为经过20次迭代后的结果。

图5 迭代质量变化曲线

图6 迭代桥壳厚度变化曲线

由表2和图6可以看出经过3次迭代,得到一个最优点,在7mm时桥壳的质量时50.72㎏,质量比原来减轻了4.2kg。在同时满足强度和刚度要求的情况下,从而实现了轻量化驱动桥壳的生产。

6 结论

利用UG软件建立了驱动桥壳的3D参数化模型,并利用有限元分析方法进行了2.5倍满载轴荷下的垂直弯曲强度和刚度计算;并进行了模态分析和参数化结构优化。计算结果表明,该型驱动桥壳具有足够的强度和刚度,这为该型驱动桥壳的轻量化设计提供了部分依据,有很大的实践指导意义。

经过优化分析,使桥壳本体的厚度由8mm降至7mm,质量减少了4.2㎏。

经查阅相关资料,改变牙包与方形截面过渡处的半径也是一种有效的优化方案。

实践表明,使用CAD/CAE方法设计驱动桥壳,具有耗时少,效率高,耗资少,变型方便,计算结果全面详尽,劳动强度低等传统设计方法不具备的优点。可以预见,如果CAD/CAE方法在我国的汽车工业企业中得到推广,则必将对我国的汽车工业产生划时代的影响。

参 考 文 献

1 陈家瑞. 汽车构造(第三版). 北京:人民交通出版社,1998

2 张冶, 洪雪, 张泽帮. Unigraphics NX参数化设计实例教程. 北京: 清华大学出版社, 2003

3 丁皓江. 弹性和塑性力学中的有限单元法.北京:机械工业出版社.1994

4 江爱川.结构优化设计.北京: 清华大学出版社,1986

5 宋晓华, 周明安, 巫少龙. 基于UG参数化的产品优化设计. CAD/CAM与制造业信息化, 2004 (5)