SAP的APO排产:

在产业的计划和进度安排中使用APO中的PP/DS模块,那么最基本的要在系统中保存以下几种结构性数据:

地点;

产品或部件;

资源;

生产过程模型(PPMs);

组织矩阵;

供应链模型。

除此之外,计划还需要一些由状态所决定的数据,例如销售订单、计划订单、库存和资源的初始状态。由于APO是使用标准的R/3基础体系去维护系统的功能,所以它使用了自己的一个相关数据去维护结构性的和由状态决定的数据。因此,与大多数的高级计划系统不同,APO系统的数据不是由系统启动时就被读入的ASCII文本文件传输的。考虑到这一点,应当提供一些在系统中填入数据的信息。

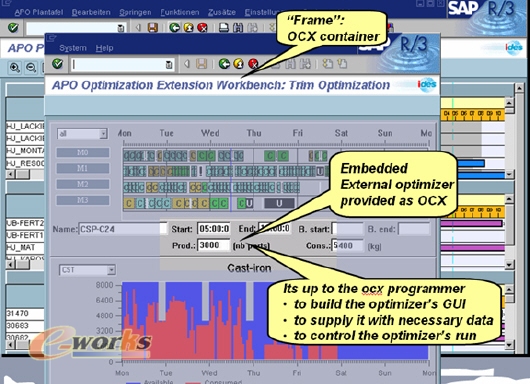

SAP提供的一个特殊的界面通常会用于APO系统和R/3系统的互联。通过在开始时进行下载,这一界面可以产生结构性的数据,并且当由状态决定的数据被某个系统改变时,这一界面能立即传送它,这就保证了数据能被及时迅速地传输。尽管如此,也可以使用其他的非R/3系统的界面。如下图所示:

MAPICS和Thruput排产:Drum-Buffer-Rope(DBR)就是一套集排程、执行、计划于一体的完备的方法论,它基于戈德拉特博士提出的TOC(约束理论)已被众多此类工厂证实是最为有效的一种管理理论。

DBR---不只是先进的排程计划

DBR:鼓(Drum)-缓冲器(Buffer)-绳子(Rope)

在一个制造环境中,那些相对于其生产能力而言,达到了最大程度的生产负荷资源是一个瓶颈,限制了其他资源的运转。

TOC理论创始人戈德拉特博士最早意识到各产品资源并非互不相干,而是同在一条链上、相互依存的多个环节--朝着创造利润的共同目标运转。正如最薄弱的环节决定着一条链的强度,仅有几个关键资源在限制工厂的运转。只有首先将这些瓶颈因素分别进行识别与排程,管理工厂的产品流才成为可能。非瓶颈因素将仅仅服务于这些瓶颈因素,亦即和着企业同步生产的节奏--"鼓点"节拍前进。

为获取最大利润,如果工作排程适当,同时最大瓶颈运行不被打断,且物料发放井然有序以保证生产不在非瓶颈资源上形成等待加工的在制品长队。这家工厂将获得最优流程:产销率(单位时间内生产出来并销售出去的量)最大化;在产品和产成品库存最小;维持各项活动的运行费用最低。

另一方面,静态批量的传统的管理方法则强调非瓶颈最优化与连续重排程等,它制造着流程中的浮动瓶颈,加剧了供应链所有环节的内在波动。