第八章 从数控编程到CNC加工一体化实战——三维综合实例

第二节 编写刀路

8.2.1 设置公共参数

在进入加工环境时从模板mill_contour已继承了一个名为PROGRAM的程序组、MCS_MILL加工标系、WORKPIECE加工几何体,以及MILL_ROUGH、MILL_SEMI_FINISH、MILL_FINISH等加工方法。可以打开操作导航器进行查看。对这些参数组需进行编辑以符合本例加工的要求。

1.创建加工刀具

(1)单击【插入】工具栏中的 按钮,系统弹出【创建刀具】对话框,在【刀具子类型】选项栏中单击

按钮,系统弹出【创建刀具】对话框,在【刀具子类型】选项栏中单击 按钮;在【名称】文本框中输入D25R5,如图8-9所示。

按钮;在【名称】文本框中输入D25R5,如图8-9所示。

按钮,系统弹出【创建刀具】对话框,在【刀具子类型】选项栏中单击

按钮,系统弹出【创建刀具】对话框,在【刀具子类型】选项栏中单击 按钮;在【名称】文本框中输入D25R5,如图8-9所示。

按钮;在【名称】文本框中输入D25R5,如图8-9所示。

(2)单击【应用】按钮,系统弹出【铣刀-5参数】对话框,如图8-10所示设置刀具参数。最后单击【确定】按钮,完成第1把刀具的创建。

图8-9 【创建刀具】对话框图8-10 设置刀具参数

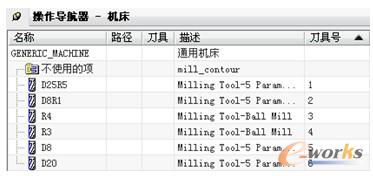

(3)系统回到【创建刀具】对话框,按照类似的操作创建其他刀具,最后单击【取消】按钮关闭【创建刀具】对话框。完成所有刀具的创建,如图8-11所示。

图8-11 创建的刀具

2.编辑机加工坐标系(MCS)和加工几何体(WORKPIECE)

在本例中为方便定位MCS,先将WCS原点移至工件上表面中心。

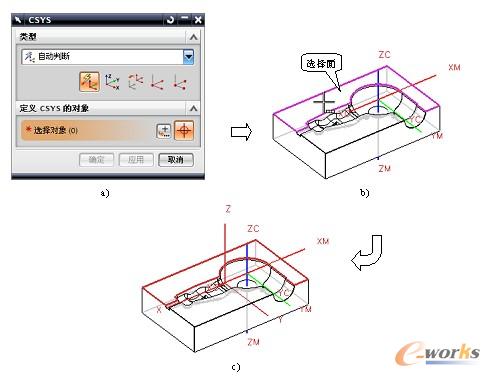

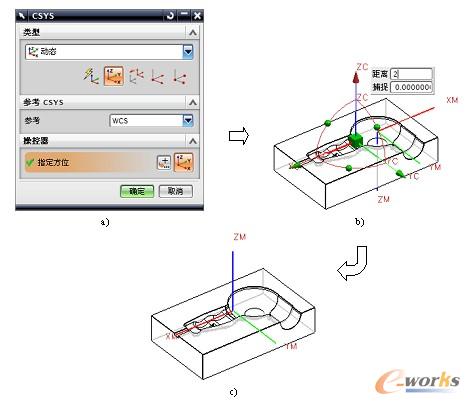

(1)选择菜单栏【格式】|【WCS】|【定向】命令,系统弹出CSYS对话框,如图8-11a所示。使用【自动判断】选项,在图形窗口中选择如图8-11b所示的面,结果如图8-11c所示。

图8-12 定向WCS

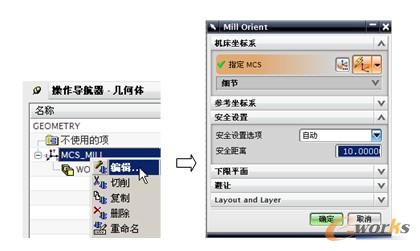

(2)将【操作导航器】切换到加工几何视图,在MCS_MILL上用鼠标右键单击,从弹出的快捷菜单中选择【编辑】命令,也可以直接在MCS_MILL上双击,系统弹出Mill Orient对话框,如图8-13所示。

图8-13 打开Mill Orient对话框

(3)单击【机床坐标系】选项栏下的 按钮,打开CSYS对话框,如图8-14a所示选择动态选项,参考选择WCS。MCS移动到与WCS重合。在图形窗口中单击ZC轴的箭头,然后在【距离】动态输入框中输入2,按〈Enter〉键确认,如图8-14b所示。MCS向上移动2mm,刚好位于毛坯上表面中心。最后单击【确定】按钮,关闭CSYS对话框,结果如图8-14c所示。

按钮,打开CSYS对话框,如图8-14a所示选择动态选项,参考选择WCS。MCS移动到与WCS重合。在图形窗口中单击ZC轴的箭头,然后在【距离】动态输入框中输入2,按〈Enter〉键确认,如图8-14b所示。MCS向上移动2mm,刚好位于毛坯上表面中心。最后单击【确定】按钮,关闭CSYS对话框,结果如图8-14c所示。

按钮,打开CSYS对话框,如图8-14a所示选择动态选项,参考选择WCS。MCS移动到与WCS重合。在图形窗口中单击ZC轴的箭头,然后在【距离】动态输入框中输入2,按〈Enter〉键确认,如图8-14b所示。MCS向上移动2mm,刚好位于毛坯上表面中心。最后单击【确定】按钮,关闭CSYS对话框,结果如图8-14c所示。

按钮,打开CSYS对话框,如图8-14a所示选择动态选项,参考选择WCS。MCS移动到与WCS重合。在图形窗口中单击ZC轴的箭头,然后在【距离】动态输入框中输入2,按〈Enter〉键确认,如图8-14b所示。MCS向上移动2mm,刚好位于毛坯上表面中心。最后单击【确定】按钮,关闭CSYS对话框,结果如图8-14c所示。

图8-14 定位MCS

(4)系统回到Mill Orient对话框,在【安全设置】选项栏下使用系统默认的【自动】选项,【安全距离】为10mm。单击【确定】按钮,关闭该对话框。

(5)编辑WORKPIECE加工几何体。在【操作导航器】视图中的WORKPIECE上双击,系统弹出【铣削几何体】对话框,如图8-15所示。单击【指定部件】按钮 ,系统弹出【部件几何体】对话框,在图形窗口中选择型腔几何体,然后单击鼠标中键或单击【确定】按钮,关闭【部件几何体】对话框。

,系统弹出【部件几何体】对话框,在图形窗口中选择型腔几何体,然后单击鼠标中键或单击【确定】按钮,关闭【部件几何体】对话框。

,系统弹出【部件几何体】对话框,在图形窗口中选择型腔几何体,然后单击鼠标中键或单击【确定】按钮,关闭【部件几何体】对话框。

,系统弹出【部件几何体】对话框,在图形窗口中选择型腔几何体,然后单击鼠标中键或单击【确定】按钮,关闭【部件几何体】对话框。

(6)单击【指定毛坯】按钮 ,系统弹出【毛坯几何体】对话框,如图8-16所示选择【自动块】选项,在ZM+文本框中输入2,在毛坯上表面增加2 mm余量,然后单击【确定】按钮,关闭该对话框。

,系统弹出【毛坯几何体】对话框,如图8-16所示选择【自动块】选项,在ZM+文本框中输入2,在毛坯上表面增加2 mm余量,然后单击【确定】按钮,关闭该对话框。

,系统弹出【毛坯几何体】对话框,如图8-16所示选择【自动块】选项,在ZM+文本框中输入2,在毛坯上表面增加2 mm余量,然后单击【确定】按钮,关闭该对话框。

,系统弹出【毛坯几何体】对话框,如图8-16所示选择【自动块】选项,在ZM+文本框中输入2,在毛坯上表面增加2 mm余量,然后单击【确定】按钮,关闭该对话框。

(7)系统回到【铣削几何体】对话框,单击【确定】按钮将其关闭。

图8-15 【铣削几何体】对话框图8-16 【毛坯几何体】对话框

3.编辑加工方法参数

(1)将【操作导航器】切换到加工几何视图,在MILL_ROUGH上双击,系统弹出【铣削方法】对话框,修改【部件余量】值为0.5mm,如图8-17所示。然后单击【确定】按钮,关闭该对话框。

图8-17 修改部件余量

(2)以相同的方式,将MILL_SEMI_FINISH的余量改为0.2mm。

8.2.2 创建操作

1.一次开粗

(1)单击【插入】工具栏上的 按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏中单击

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏中单击 按钮,在【位置】选项栏下设置参数如图8-18所示;【名称】文本框中使用默认的CAVITY_MILL。最后单击【确定】按钮,系统弹出【型腔铣】对话框,如图8-19所示。

按钮,在【位置】选项栏下设置参数如图8-18所示;【名称】文本框中使用默认的CAVITY_MILL。最后单击【确定】按钮,系统弹出【型腔铣】对话框,如图8-19所示。

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏中单击

按钮,系统弹出【创建操作】对话框,在【操作子类型】选项栏中单击 按钮,在【位置】选项栏下设置参数如图8-18所示;【名称】文本框中使用默认的CAVITY_MILL。最后单击【确定】按钮,系统弹出【型腔铣】对话框,如图8-19所示。

按钮,在【位置】选项栏下设置参数如图8-18所示;【名称】文本框中使用默认的CAVITY_MILL。最后单击【确定】按钮,系统弹出【型腔铣】对话框,如图8-19所示。

图8-18 【创建操作】对话框图8-19 【型腔铣】对话框

(2)【几何体】选项栏继承WORKPIECE的参数,无需修改,可以将该选项栏折叠起来。单击对话框标题栏上的 按钮,可隐藏所有折叠的组,以简化对话框的显示。

按钮,可隐藏所有折叠的组,以简化对话框的显示。

按钮,可隐藏所有折叠的组,以简化对话框的显示。

按钮,可隐藏所有折叠的组,以简化对话框的显示。

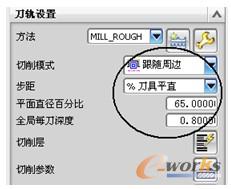

(3)在【刀轨设置】选项栏下,如图8-20所示设置【切削模式】、【步距】、【平面直径百分比】以及【全局每刀深度】参数值。

图8-20 刀轨设置

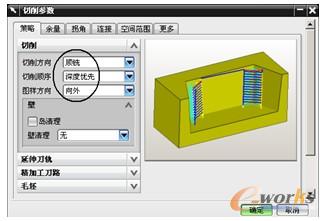

(4)单击【切削参数】按钮 ,系统弹出【切削参数】对话框,将【策略】选项栏下的【切削顺序】改为【深度优先】,其他选项使用系统默认设置,如图8-21所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【切削参数】对话框,将【策略】选项栏下的【切削顺序】改为【深度优先】,其他选项使用系统默认设置,如图8-21所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【切削参数】对话框,将【策略】选项栏下的【切削顺序】改为【深度优先】,其他选项使用系统默认设置,如图8-21所示。最后单击【确定】按钮,回到【型腔铣】对话框。

,系统弹出【切削参数】对话框,将【策略】选项栏下的【切削顺序】改为【深度优先】,其他选项使用系统默认设置,如图8-21所示。最后单击【确定】按钮,回到【型腔铣】对话框。

图8-21 【切削参数】之策略