3.6 模型质量的分析和检查

模型质量检查根据不同的方法进行分类:

按检查的范围分,可以分为总体检查和局部检查。

按检查的阶段分,可以分为建模过程检查和模型交付检查。

模型交付检查应进行总体检查,检查的内容包括:系统参数设置、颜色设置、样式、Part 属性、草图或者平面是否需要隐藏,是否存在抑制的特征等等。

建模过程检查一般只进行局部检查,包括两个方面:一是数据检查:如果出现数据上的问题,在模型树中会有提示,例如闪电表示数据需要更新,i表示数据出现问题等等。另一个是指局部建模检查,主要是“分析”功能的使用,例如使用斑马纹检测表面连续等等,参考图5。

需要注意的是:

(1)做重要步骤前,应仔细检查尺寸,防止出现错漏。在其后所做的工作,可能会因该遗漏 而造成全部报废,从头而来,浪费时间,影响了进度。

(2)对复杂模型,应三维实体建模与生成二维图两过程相结合。在空间不易检查的尺寸,在 二维图能较准确的检查,通过生成的二维图可反过来检查实体建模的正确与否,能及时发现 存在的问题。 4 复杂壳体零件建模

上面介绍的是对于复杂零件的建模规则、方法和技巧,应该说壳体零件也不例外。为了有针对性的介绍,就以图9或者cleaner.ipt为例进行一定的介绍。

4.1建模方法

对于壳体零件造型,inventor提供的具体方法有三种:抽壳、曲面加厚和布尔运算。对于三种方法具体功能在此就不详细介绍,用户可以查阅相关书籍即可。在此只说明其使用中要注意的问题。

1、 抽壳:

(1) 复杂零件可能涉及到的尖角、异形特征比较多,倒角使得这些特点变得更加突出,而这些特征的存在往往使得倒角变得不可用。所以抽壳不要先倒角再抽壳,应该先抽壳后倒角。

倒角方法:先倒内后倒外,外面的倒角半径=内倒角半径+抽壳厚度。

如果是抽壳后倒圆角,则应该使用“保留所有特征”的功能。参见图8。

当这个开关有效,所有与圆角相交的特征都将被选中,并且在圆角操作中将计算它们的交线,并保留这些特征与圆角之间的结果关系。

否则(默认状态)在圆角操作中只计算参与操作的边,而不去处理与圆角可能相交的这些特征。

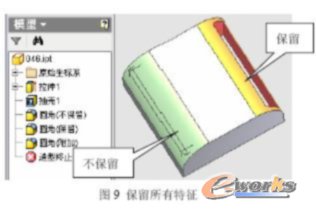

参见抽壳后倒圆角.ipt,参见图9。先抽壳,后倒圆角。可见其中的浅绿色(不保留特征)和黄色(保留特征)两个圆角的结果;在不保留的条件下,甚至可以基于抽壳特征再做修饰。

从实际情况看,这是不正确的,但是建模需要,也不妨一用,但是尽量少用。

(2)决定在哪一步进行抽壳相当关键,这有可能决定了抽壳特征的成败,但是并无常法,需要根据具体情况具体分析。这也提醒用户在进行复杂壳体建模的过程中如果遇到抽壳不成功的时候可以考虑到是否抽壳和其他特征操作进行的先后有问题。 保留 不保留 图9 保留所有特征

2、 曲面加厚和填充

应该说曲面不是inventor的强项,但是能够满足比较复杂曲面的设计要求。这就为零件设计提供了另外一条途径:从曲面到实体。这也符合零件内部数据结构的组成。

使用曲面建立实体,前提是先建立符合们要求的曲面,然后进行填充或者加厚,而对于壳体零件,使用曲面加厚功能可能会比较多。

注意的问题:

(1) 曲面的造型规则参照实体建模。应该把复杂的模型分成不同的特征,然后就不同的特征建立曲面,如果确定为相同厚度的曲面,则可一次在加厚中实现。

(2) 曲面加厚的方向,应尽量避免与自身相交

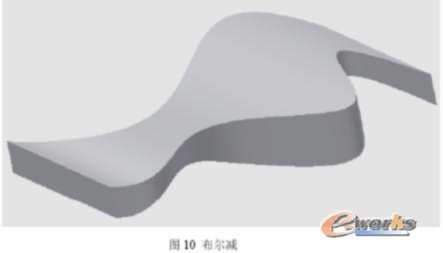

3、 布尔减

布尔减包括分割功能和拉伸、旋转等普通造型工具中的布尔减。

应用起来比较麻烦,不过却很实用,成功率比较高,参见图10。但是不建议这么做,因为修改会比较麻烦。

小结:

抽壳的结果是所有的被抽壳的壳体是一个厚度,曲面加厚则可以实现不同的曲面有不同的厚度,但是在加厚的不同特征边界上要进行边界处理,这也给建模带来麻烦,而使用布尔减则消耗较大的资源,但是可以建立厚度非常复杂的特征,而且非常有效。

在实际的建模过程中,可能是结合各种功能,针对具体的情况选用最优的工具。