三 CAE技术在先进数字化制造中的应用

面对国外CAD/CAE软件洪水一般地席卷过来,工程部门的CAE精英应该努力学会游泳,争取站稳风头浪尖,继续前进。自90年代以来,我和同事及所带学生基于国际通用的CAE 开发平台,努力探索CAE技术在先进数字化制造中的应用,开发了飞机结构的有限元快速建模软件,实施了汽车起重机、矿用载重汽车及军用载重越野汽车的改装设计项目,探索了建立重型机械设计CAE数字化样机的方法,开发了金属胆复合材料全缠绕高压容器的设计分析软件,并成功应用到了国家的一些重大工程项目上,取得了较好的应用效果。

3.1 飞机机体结构的FEA快速建模技术

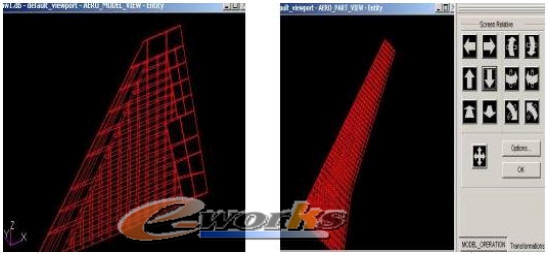

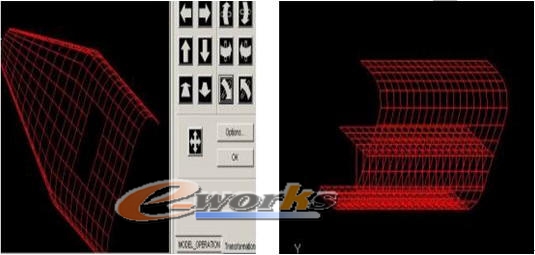

采用通用CAD系统,就能实现CAD快速建模。例如,采用CATIA系统就能很好地实现飞机机体结构的数字化建模和予装配。但是,面对设计并行化、模型数字化与无纸化,实现飞机机体结构的有限元快速建模,并与数字化的CAD模型与气动载荷模型实现紧密集成,却一直是飞机总体设计师、结构设计师最关心的重要技术课题之一。"十五"期间国力调查报告表明,对于某些军民机要建立整机机体结构的FEA模型,需要集中相当的技术人员,准备较长时间,而国外同行所用的人力与时间却要少得多。CAD软件商向我们推荐的整体解决方案,即三维CAD实体模型自动转换为三维FEA模型,在零件实体一级也许可以使用,但在解决飞机机体结构的部件或整机一级,这种方案往往导致几十万、几百万、甚至上千万节点的FEA模型,而最终的分析结果却无法让专家们相信它的正确性。在这种解决方案里,薄壁组合结构被视为三维连续实体结构,"结构组合"变成"结构铸合","薄壁"变成"实体",使飞机结构的力学特性受到扭曲。实事上,机体结构的FEA建模应该有它固有的力学简化方法和途径。我国工程技术人员利用自己创造的"板杆梁"理论,解决飞行器这类薄壁组合结构的实践,已经过大量部件结构与整机结构的试验所验证,也经过长期的安全飞行实践所证明,在航空航天领域得到广泛认同与应用。我们基于CAE_X的开发平台,探索飞机结构FEA快速建模的特征设计技术[2]表明,它既能有效地缩短FEA建模周期,也能体现飞机结构力学、计算结构力学的理论与实践。图1~4表示出一组飞机翼身特征结构的组合模型。

图1 某军机机翼的的特征组合模型 图2 某民机机翼的的特征组合模型

图3模拟机身的的特征组合模型 图4 模拟地板梁及一段机身的特征组合