3.3 先进的航空数字化制造工艺的CAE仿真

飞机的高新性能是与新材料、新工艺的大量使用密不可分的。特别是,具有高强性能比的复合材料机体结构的制造工艺,高强合金钣金构件的整体超塑成型工艺,高强易脆材料的大型整体构件的高速数控切铣工艺,大型整体壁板的低应力无变形的焊接工艺与其他连接工艺等,都代表着我国航空航天的先进制造能力。但是,这些先进的制造工艺都是通过先进的数字化CAE模型,进行制造过程的数值仿真,并辅之以少量必需的实物验证试验,才能稳定地应用于航空航天制造工程。

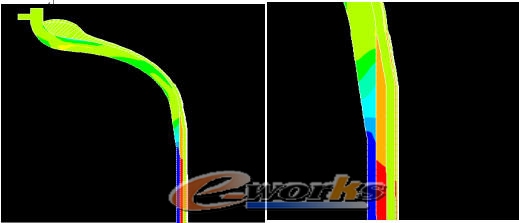

我们仅以航空航天工程使用的高压容器-金属胆复合材料气瓶的设计与制造为例,说明数字化制造的特点和要求[4]。根据ISO11439设计规范的要求:建立可用的材料非线性分析方法与流程;建立正确的材料非线性的弹-塑性、应力-应变模型;建立多纤维缠绕层或不同纤维材料构成的材料本构方程与平衡方程;分析纤维缠绕张力作用下的预应力;不同压力工况应包括:紧缩压力、零压力、工作压力、水压试验压力、最小爆炸压力和平均爆炸压力等;最大的缺陷尺寸,应能确保在循环压力工况下的安全可靠性,同时可保证LBB性能(爆炸前先泄露)等。这就要求正确地建立各复合材料层的本构关系;对于金属内胆,要采用金属材料双线性各向同性强化模式;必须正确地应用预应力技术,在内壁预先建立一种切向压应力-预应力,并和拉伸的工作切向应力叠加,以大大减少甚至于完全消除切向拉应力,在合成状态建立起切向压应力或压应变。这样,就能带来一系列静强度和疲劳强度上的优点。研制某产品的实践表明,我们基于ANSYS平台开发的CAD/CAE软件与美国知名专业技术资询公司(HEI)相比较,针对同一产品的几种不同设计与制造参数,进行七种载荷工况的非线性分析,能够得到相同工程精度的数值结果。图9、10分别是产品封头及过渡段结构的局部应力云图,它们精细地表明了具有不同缠绕厚度和方向的各个结构层的不同应力状态。

图9 封头区域的应力分布云图 图10 过渡段的应力分布云图

总之,在先进的数字化制造中,基于国际通用的CAE_X开发平台,快速建立CAE数字化样机,往往是各行各业实现自主创新发展的核心技术。先进的数字化制造是建立在先进的数字化设计与数字化制造工艺上的,必需对设计、材料、环境与制造过程进行精细的、难度极高的CAE数字化仿真。在航空航天的众多高精尖领域,产品模型化,模型参数化,制造工艺数字化,已是一种常规,需要CAE解决的问题极多。CAE是大有作为的。

四 对我国CAE自主创新发展的若干思考

回顾亲身经历的CAE发展历史,我有如下思考:

(1)我国CAE技术的发展水平与阶段

我国CAE技术的发展获得了历史性的重大进步,它在推动我国四个现代化与建设创新型国家中起到了核心柱石的作用。没有CAE技术的发展,就没有今天"两弹一星"及航空航天技术等重大工程的诞生与跨越式的发展。但是,据我观察,我国CAE的发展与应用水平,不管是高精尖技术领域,还是一般民用技术领域,与国外相比,在诸多方面还是处在初级发展阶段。我国是"制造大国"不是"专利大国"就表明,CAE在建立创新型国家的伟大工程中还有长足的发展空间。