3.2 重型机械结构分析的CAE样机技术

我国正在成为一个"世界制造工厂"。但这并不意味着:我国已是先进制造技术的专利大国。我们制造了许多产品,但都是引进发达国家的图纸或生产线;我们甚至不惜花巨资引进全部专利技术,但没有来得及消化,产品已经换代或升级。由于机械设计与制造过程的复杂性,如何对产品性能进行评定与优化,如何消化专利与制造工艺的"绝巧",已成为专业设计师最关注的事情。产品的系列化、标准化,从数字化设计来说,最根本的就是建立支撑产品结构设计的CAE数字化样机-可对产品性能进行优化设计的参数化模型。

汽车起重机、矿用载重汽车、军用越野载重汽车,作为一类"大力神"产品,具有其特殊的作业环境,要求良好的力学性能,包括刚度、应力水平、变形、抗干扰性能等。对于工程设计人员来说,零件、结构件及整机的力学性能如何?会不会因强度不够造成破坏事故?汽车起重机的主要承力结构件是吊臂、转台、车架。矿用载重汽车、军用越野载重汽车的主要承力骨架是整体车架,它们又是许多结构件的组合,包括支撑架、前车架、中车架、尾架及若干子构件。结构件有限元分析往往只是产品设计的基础分析,整体分析才是工程师面临的最直接、最重要的问题。汽车起重机整体分析的对象包括若干个主承力结构件和机构( 回转、变幅、伸缩、起升等)。矿用载重汽车与军用越野载重汽车的整体车架分析对象包括了整车的各种严重工况(静满载、转弯、爬坡、刹车等)。参数化模型使设计人员在设计过程中能较快地预测到整体结构在不同严重工况(路况与作业)下结构的应力与变形,以便完善与优化总体设计,解决自己最急迫关心的技术问题。

图5 QY25D整机应力分析云图 图6 BJZ3480车架举升工况的应力云图

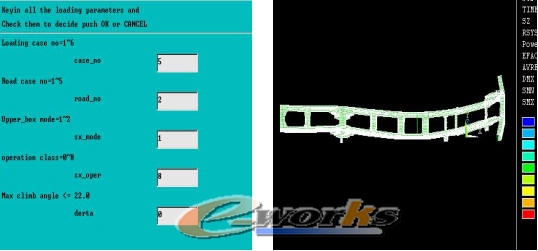

图7SX2190E整车运行参数用户界面 图8整体车架静满载急转弯应力云图

我们基于通用的ANSYS/APDL 开发平台,探索了建立重型机械结构设计的CAE数字化样机的方法与实施途径[3]。图5~8所示的正是相应三类重型机械结构简化后CAE数字化样机的FEA整体应力与变形分析的云图与用户界面。这里,结构件参数的提取是参数化设计的基础,关键是选取能表述结构件几何特征的主要参数。一般地说,结构件的主要参数包括长、宽、高、关键点、连接条件、板厚、型材截面积、材料与物理特性、载荷工况等。我们将对这些参数规范化地命名,设置有关的参数名,定义结构件的APDL参数模块;集成所有结构件的参数模块,便构成了产品结构的FEA参数库文件。这些参数模块的任何参数值的改变,都会引起有关结构件的有限元模型的改变,也就引起整体结构的改变。系列化的产品便是这些参数的系列变化。产品结构性能的优化设计便是这些参数的合理匹配及优化。产品结构件与整体结构的FEA模型产生程序,就是利用ANSYS/APDL语言,引用参数库中相应参数模块,进行CAE二次开发得到的。