1 前言

激光快速成形技术是一项新的先进的制造技术,能够实现高性能复杂结构致密金属零件的快速、无模具、近终形制造,在航空、航天、汽车等高技术领域具有光明的应用前景[1-2] 。随着激光快速成形技术研究的深入开展,迫切要求发展建立能够准确描述激光熔覆过程的理论模型以准确把握其内在机理。

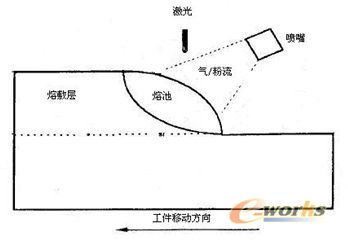

激光快速成形的核心是激光熔覆——激光熔化粉末并逐层堆积的过程(如图1),在此过程中熔池自由表面是激光能量和粉末质量进入熔池的自由界面,同时也是熔覆层生长的动态边界,所以粉末与熔池交互是激光快速成形过程不可回避的基本问题,而要实现高性能复杂结构致密金属零件的整体精确制造则必须建立可靠的激光、粉末与熔池交互,从而在此基础之上实现激光快速成形过程的模拟。

图1 激光熔覆粉末熔化与逐层堆积过程

2 激光、粉末与熔池交互

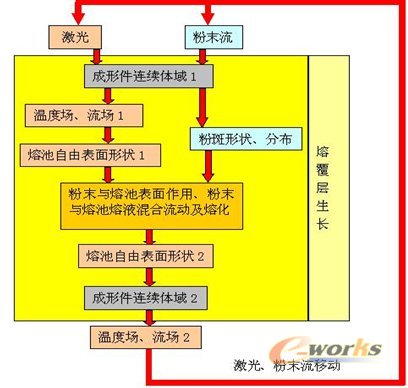

在激光快速成形过程中,由于激光加热和粉末流的输入,导致熔覆层的生长,而熔覆层的不断生长及逐层堆积又导致了成形件连续体域的不断变化,而成形件连续体域的这种变化又会影响动态温度场、流场的形成及发展,反过来,动态温度场、流场又会影响熔池对激光能量和粉末吸收,导致成形件连续体域的不断变化。上述过程如图2所示。

图2 激光、粉末与熔池交互过程

由图可以看出,熔覆层生长是粉末与熔池自由表面作用、粉末与熔池熔液混合流动及熔化最后凝固堆积的结果,粉末之所以能进入熔池是因为激光加热成形件表面形成温度场分布,而在熔池处的温度超过熔点,形成了粉末可进入熔池的窗口——液态的熔池自由表面。熔池自由表面是成形件熔覆层生长的动态边界,是能量和质量进入的自由界面,所以激光、粉末与熔池交互伴随着熔池自由表面界面移动及熔覆层生长,是和熔池温度、流场及气/粉两相流场的形成及发展密不可分的。总的来说,激光、粉末与熔池交互主要包括: a. 激光与粉末交互,包括粉末对激光的遮蔽、粉末温度的升高及激光能量的空间分布;b. 气粉两相流的形成及粉末在工件及熔池表面的空间质量分布; c. 粉末与熔池表面以及工件表面交互,包括粉末的被捕捉及反弹;d. 熔池自由表面界面移动及熔覆层生长,包括温度及流场及自由表面界面演化等几大问题。而以上问题又相互有机的紧密联系着,期望采用统一模型同时解决难度相当大。

2.1 基本假设及方法步骤:

鉴于激光、粉末与熔池交互问题的复杂性,本文在其他学者实验及理论计算的基础上作如下假设:

1) 激光能量在光束横截面上服从高斯分布,粉末对激光的遮蔽是粉末体积分数的线性函数[3];

2) 粉末在气体中的体积分数很低,只考虑气体流动和重力对粉末的影响,不考虑粉末颗粒之间的作用[4];

3) 固体颗粒撞到固体表面就会反弹而撞入液态熔池就会被吸收[5];

4) 粉末进入熔池后在熔化前已经完全混合或已经完全分布在液态金属中[6][7];

5) 对于液态金属对流换热假设材料高于熔点的热传导系数是平均的2.5倍[8];

这样主要考虑气粉两相流场、粉末在工件及熔池表面的空间质量分布、熔池温度场及熔化自由表面形状、粉末的被捕捉及反弹和熔覆层生长。采用ANSYS单元生死技术[9]模拟激光加热及熔覆层的生长及熔池及自由界面形状,采用CFX基于拉格朗日方法的粒子跟踪(particle tracking model)模型追踪粉末颗粒,具体方法步骤如下:

1) 在ANSYS中建立喷嘴及工件几何模型并划分网格;

2) 将ANSYS几何模型导入CFX设置气/粉两相流场与工件表面交互规则,根据界面温度设置粒子平性(parallel)和垂直(perpendicular)动量损失模拟熔池对粒子的捕捉以及工件对粉末的反射,并由CFX计算喷嘴内外气/粉两相流场分布并与工件表面耦合得到粉斑的大小、粉末固相分数的分布以及在气/粉两相流冷却下的工件表面温度;

3) 将由CFX计算得到粉斑分布、得粉率以及工件表面温度导入ANSYS,与激光能量分布耦合计算激光快速成形温度场,设定生长规则:如果熔化表面相邻单元得粉大于单元体积则由ANSYS单元生死激活生长单元,并对生长界面进行界面重构得到新的成形件几何模型;

4) 将由ANSYS界面重构得到新的成形件几何模型经网格划分后连同激光快速成形温度场导入CFX 设置气/粉两相流场与工件及熔池表面交互规则,根据界面温度设置粒子平性(parallel)和垂直(perpendicular)动量损失模拟熔池对粒子的捕捉以及工件对粉末的反射,由CFX计算生长后模型的粉斑粉末固相分数的分布、熔池得粉率以及在气/粉两相流冷却下的工件及熔池表面温度;

5) 随着激光的移动重复3和4步直到激光成形进入准稳态;

6) 采用准稳态CFX计算得到粉斑分布、得粉率结果在ANSYS中计算激光成形温度场直到结束。