其中图10 a 为熔池自由表面温度,图10 b为熔池表面气体温度,由图可知:由于约束气体的冷却,熔池自由表面最高温度为1781℃(图10 a),同时熔池表面气体温度也从25℃最高上升至159℃,但仅限于熔池表面的气体,距熔池表面稍远部分气体温度即不受影响(图10 b)。

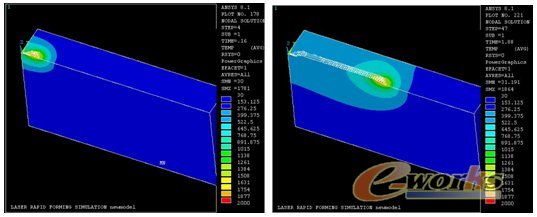

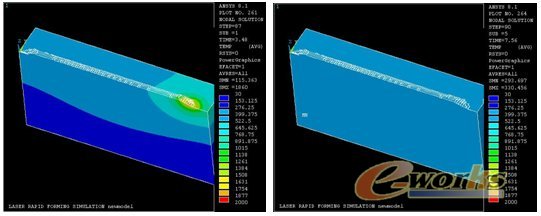

根据激光成形进入准稳态时的粉斑分布、得粉率及换热边界条件,在ANSYS中计算激光成形温度场及熔覆层生长如图11所示:

a 进入准稳态 b. 熔覆中

c. 熔覆结束 d 冷却

图11 激光成形温度场及熔覆层生长

其中图11 a 为进入准稳态时的温度场及熔覆层,图11 b~c熔覆和结束时的温度场分布及熔覆层形状,图11 d为冷却时的温度场分布。对比图11 a和11 b,可以看到进入准稳态后熔池温度基本保持在1800℃左右,而熔池大小熔覆层平均高度为0.4mm和平均宽度3.5mm基本保持恒定。

2.2.3 验证分析

通过近距离连续拍摄系统对316L不锈钢粉末激光快速成形过程中激光、粉末与熔池交互行为的实时观察,成形参数见表1,熔覆层、熔池自由表面及粉末的捕捉及反弹如图12所示,图中橘红亮部为熔池自由表面,下部黑色部分为成形试样,左半部高出部分为熔覆层,经测量其高度为0.43mm,宽度3.6mm,计算结果熔覆层平均高度为0.4mm和平均宽度3.5mm与实验吻合较好。

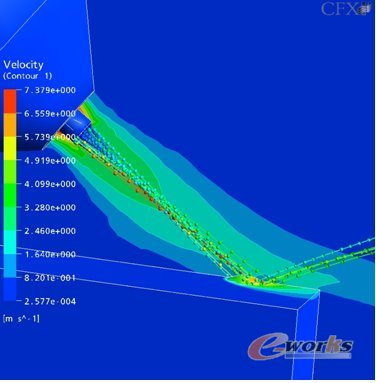

熔池中自由表面上部为气粉两相流场域,粉末流在约束气体和重力的作用下从右上方喷向熔池表面,白色箭头1所指为将被熔池捕捉粉末颗粒,箭头2所指为反弹粉末颗粒,而箭头3所指为动量较大粉末颗粒被熔池捕捉后又反弹,表面还附着液态熔池金属。由于本文作了固体颗粒撞到固体表面反弹而撞入液态熔池被吸收的假设,对于前两种情况作了比较好的描述,如图12所示:

图12 粉末与熔池交互模拟

图中白色箭头1和2分别与图12图中白色箭头1和2相对应,所指为1将被熔池捕作粉末颗粒,2所指为反弹粉末颗粒,对于粉末颗粒被熔池捕作后又反弹的情况,在实际激光快速成形中是应该尽力避免的,只有当使用大颗粒粉末或大流量约束气时才会着重考虑,所以一般情况下使用固体颗粒撞入液态熔池被完全吸收的假设是正确的。

3 结论

激光、粉末与熔池交互是激光快速成形不可回避的基本问题,通过合理假设简化问题,采用ANSYS单元生死技术模拟激光加热及熔覆层的生长及熔池及自由界面形状,采用CFX基于拉格朗日方法的粒子跟踪(particle tracking model)模型追踪粉末颗粒,根据界面温度设置粒子平性(parallel)和垂直(perpendicular)动量损失模拟熔池对粒子的捕捉以及工件对粉末的反射,计算表明对于316L不锈钢粉末、激光与熔池的交互,计算结果与实验相吻合。

[参考文献]

[1] 陈 静 激光快速成形过程熔池行为的实时观察研究 应用激光 2005 年4 月

[2] J . Mazumder et al , Optics and L asers in Engineering 2000 (34) : 397

[3] Yunchang Fu et al, Journal of material processing technology 128(2002)106-112

[4] Jehnming Lin, Optics & Laser Technology 31 (1999) 233±238

[5] 刘振侠, 中国激光 0258-7025(2003)06-0567-04

[6] J.Powell, Ph.D.dissertation, Imperial College of Science and Technology, 1983.

[7] C.L.Atwood, M.L.Griffith, L.D.Harwell, et al, Sandia Report ,1999

[8] Ehsan Toyserkani, Optics and Lasers in Engineering 41 (2004) 849–867

[9] Ansys Inc. ANSYS User Manual, Ansys Inc., USA,1998