2.2.2 计算结果:

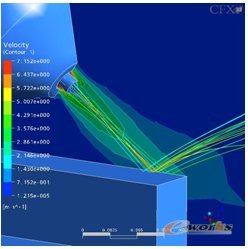

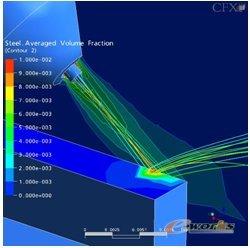

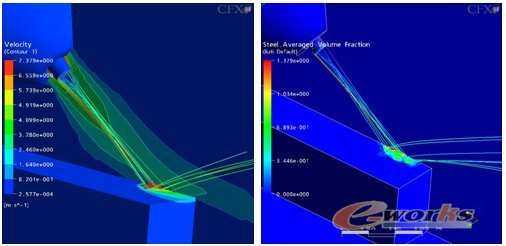

开始时工件表面未熔化,气/粉两相流场及工件表面上平均体积分数分布如图6:

a 气/粉两相流场

b 工件表面上平均体积分数分布

图6 未熔化表面气/粉两相流场及平均体积分数分布

由图可见:首先粉末随载粉气体到达喷嘴并在重力作用下从出粉口下落,在重力及约束气流的带动下加速下落形成气/粉两相流,并在工件表面上形成近似椭圆质量分布,由于工件表面未熔化,此时粉末颗粒全部反弹,没有熔覆层形成。

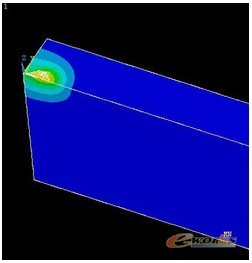

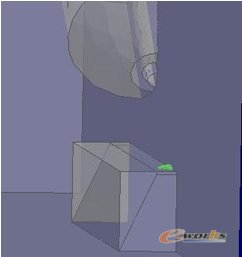

随激光的加热及温度场的演化,熔化表面形成,熔池开始捕捉粉末颗粒,混合熔化后形成新的熔覆表面形状,如图所示7:

a 单元生死模拟熔覆表面

b 界面重构

图7粉末熔覆表面形状及界面重构

基于固体颗粒撞到固体表面就会反弹而撞入液态熔池就会被吸收的假设和该处粉末的体积分数分布,可得在时间步内是否激活单元使其成为熔覆层,图7 a为单元生死模拟熔覆表面,而图7 b为通过界面重构及重新温度插值,将ANSYS模型转换到CFX中。

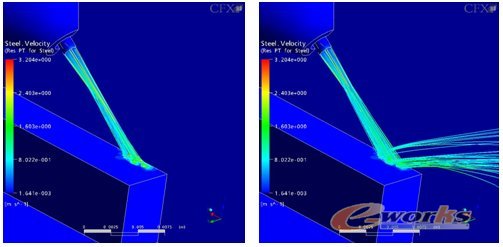

在CFX中计算气粉两相流外流场,熔覆层表面气/粉两相流场及平均体积分数分布如图8所示:

a 气/粉两相流场 b 熔覆层表面上方平均体积分数分布

图8 熔覆层表面气/粉两相流场及平均体积分数分布

比较图8 a, b和图6 a, b 可以看出:形成熔覆层后由于熔化自由表面对粉末的捕捉反弹颗粒大为减少,最大粉末平均体积份数分布也集中在熔覆层表面前沿小斜面。增加追踪粒子样本数至200,粉末进入熔池和反弹如图9所示:

a 粉末进入熔池 b 粉末反弹

图9 粉末进入熔池和反弹

由图可知:200个样本中有166个进入熔池其余反弹,根据计算粉末利用率为:83%。

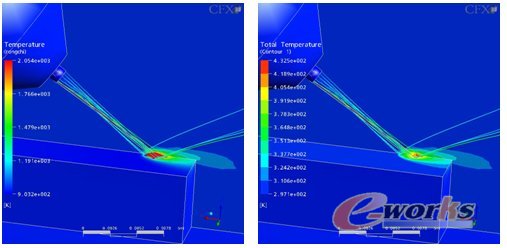

由ANSYS温度场计算可知:熔池自由表面温度高达1800℃左右而约束气体温度只有25℃,所以在熔池表面存在换热,熔池自由表面温度和表面气体温度如图10所示:

a 熔池自由表面温度 b 熔池表面气体温度

图10 熔池表面换热