2 催化裂化反应模型建立

2.1 重油催化裂化集总模型

通过经典的催化裂化反应化学来表述集总反应,本文建立了催化裂化14集总动力学模型(如表1所示)。将重油划分为烷烃、环烷烃、芳烃三集总,产物汽油、柴油分别划分为烷烃、环烷烃、芳烃、烯烃四个集总,裂化气划分为烷烃和烯烃两个集总,焦炭一集总。各集总间的反应见表2,模型建立的细节参见文献[4]。

2.2 重油催化裂化流动—反应耦合模型

对提升管反应器中气固两相流动采用Eulerian多相流模型,假定原料油进入提升管反应器后瞬间气化,催化剂颗粒相和油气相均为连续相,两相之间相互共存,相互渗透。由于催化裂化反应是摩尔数增加的反应,反应后气体体积膨胀,流速变大,加剧了气固两相的湍流,促进了两相间质量、动量、热量的传递。在双流体模型中气相采用 模型,颗粒相采用颗粒动力学模型。

模型,颗粒相采用颗粒动力学模型。

在直角坐标中提升管三维湍流两相流动过程稳态控制方程可表达成通用的形式,即:对流项+扩散项=源项Sc。

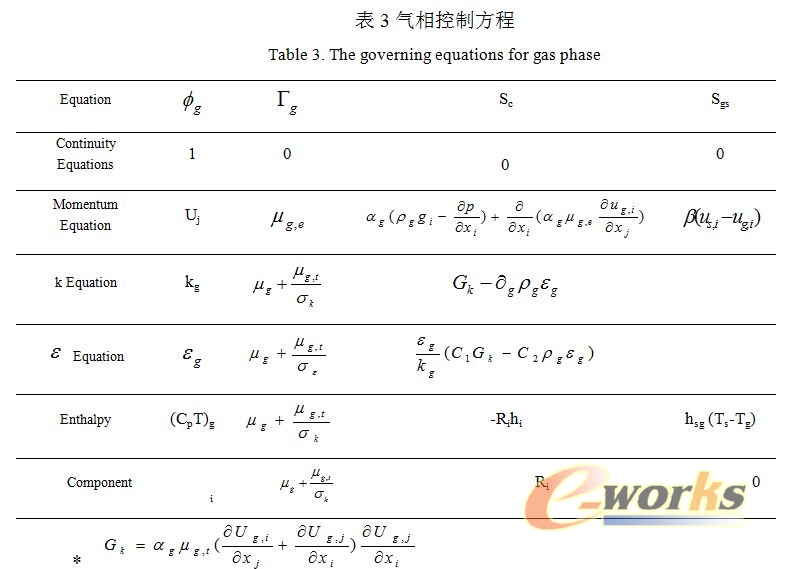

气相控制方程:

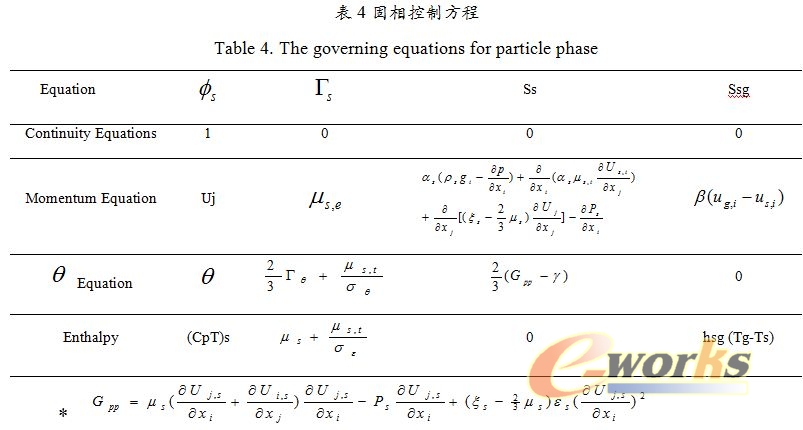

固相控制方程:

其中 、

、  、Sc、 Sgs 、

、Sc、 Sgs 、 、

、 、Ss、 Ssg详细表达式分别见表3和表4。

、Ss、 Ssg详细表达式分别见表3和表4。