1 前言

催化裂化在世界炼油工业中一直占有举足轻重的地位,作为重油催化裂化核心反应装置,提升管内流体流动、多相流体间的相间传热、传质状况无疑将影响重油催化转化的产品分布和产品质量。文献[1]在线取样的方法,分析了重油转化过程中液体产品、催化剂活性以及碳含量沿提升管分布,得出了一些有益的结论。由于在工业装置上进行在线取样十分困难,同样也存在一定的限制,只能得到较为有限的信息。因此,对重油催化过程详细信息的获取,只能通过数学模型的方法来了解。

目前关于重油催化裂化提出了许多模型,Weekman[2]提出的传统的催化裂化动力学方法--集总动力学方法将原料油的组成区分为芳香烃、烷烃、芳烃上的烷基取代基,我国也先后开发了蜡油、重油和渣油催化裂化集总动力学模型[3]。这些模型多在等温、平推流的基础上进行推导的,和提升管内实际反应环境存在较大差别,提升管内存在明显的轴向、径向不均匀性,催化剂密度相差20倍左右,提升管底部和出口温度相差100℃左右。显然,提升管内流动形式远远偏离于等温、平推流条件假设。对提升管中重油裂化过程的模拟,一定要考虑提升管内局部流动形态对反应的影响,这样才能准确描述提升管内真实的反应过程。

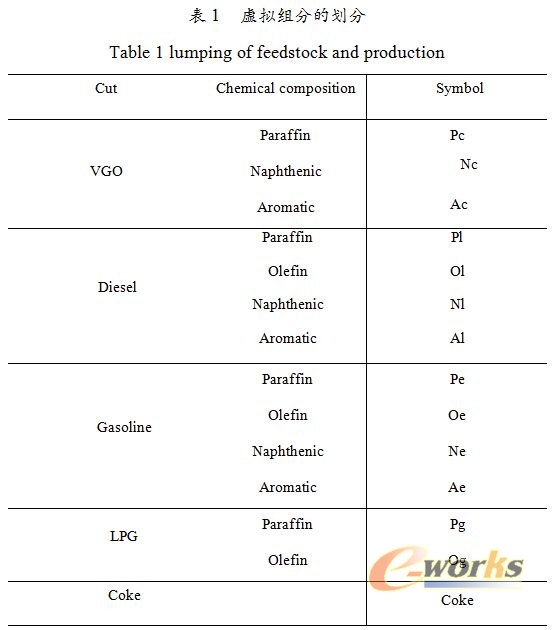

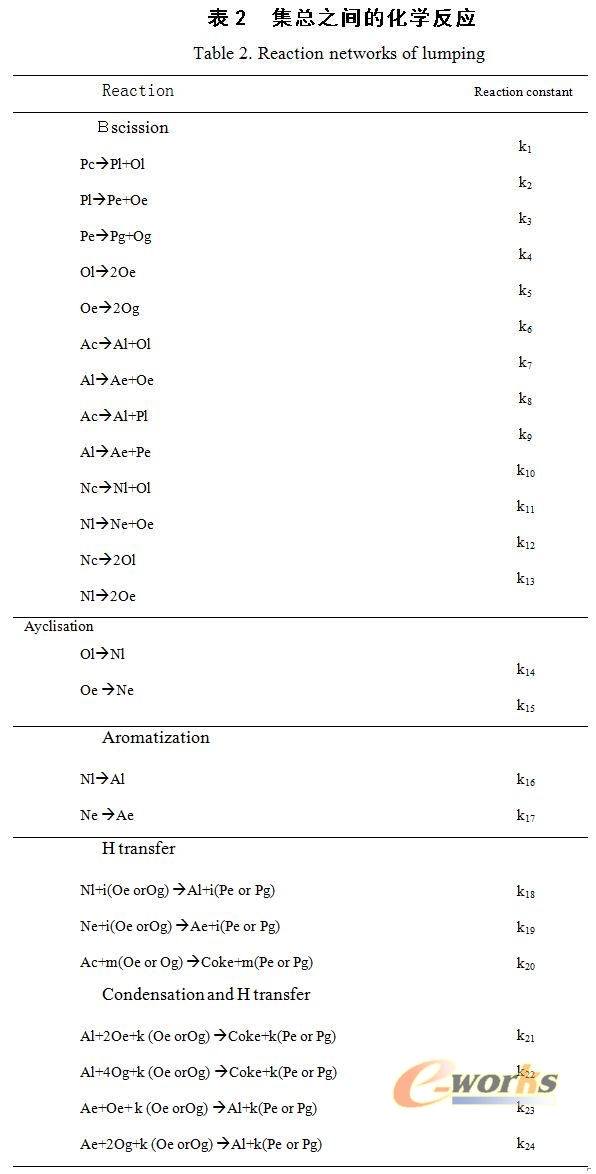

本文在优化的气固两相流模型的基础上,考虑了两相流动形态、局部催化剂浓度以及局部反应温度对反应的影响,采用了基于机理反应的14集总动力学模型,建立了重油流化催化裂化流动--反应耦合模型,模拟提升管重油催化裂化反应过程。