2.3 模型辅助关联式及物性参数

气体混合物的物性(比热、粘度和导热系数)采用了文献[5]提出的关联式。表5给出了固体颗粒动力学模型中颗粒相粘度、剪切应力、颗粒相湍流耗散项以及气固两相热量传递Nu数等表达式。

3 模拟计算域及边界条件

3.1 模拟计算域

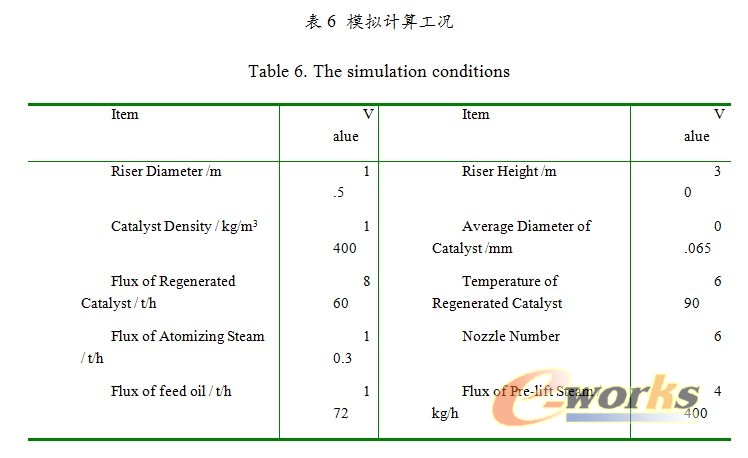

本工作选用某炼油厂180万吨/年的催化裂化提升管作为模拟对象。提升管反应器的几何尺寸和原料油的部分物性参数见表6。图1为提升管网格划分示意图,计算网格采用非结构性网格,网格数有18万个网格。模拟计算体系主要反应条件为:提升管出口温度为515℃,C/O=7.0,催化剂再生温度为690℃。

边界条件

3.2.1 气相边界条件

入口处,假设气体轴向速度分布为均匀分布;v=w=0,入口湍动能和湍流耗散率由经验公式: , iden为湍动能密度,取0.037,D为入口的水力直径。各组分浓度在入口均匀分布。边壁取无滑移条件u=v=w=0,k=

, iden为湍动能密度,取0.037,D为入口的水力直径。各组分浓度在入口均匀分布。边壁取无滑移条件u=v=w=0,k=  =0,Yi=0。温度采用绝热条件。

=0,Yi=0。温度采用绝热条件。

出口条件采用充分发展的管流条件: 。

。