对汽油馏分而言,随着提升管高度的增加,汽油产率基本上呈上升趋势,但从整个反应趋势来看,汽油在距离喷嘴12m处,汽油产率基本上达到稳定值,在提升管后段区域,汽油产率基本保持不变,只是在提升管出口附近,汽油产率略有下降。对柴油馏分而言,由于柴油为反应中间产物,其产率随提升管沿程分布表现为先上升后下降的趋势。从模拟结果来看,柴油产率在距离喷嘴5米处达到最大,其最大产率为25%左右。这可能与工业提升管实际情况略有偏差,模拟预测的柴油产率最大位置偏近于喷嘴,主要原因是模拟计算忽略了重油的汽化所致。对于液化气和焦炭而言,随着提升管高度的增加,其产率一直呈上升趋势。

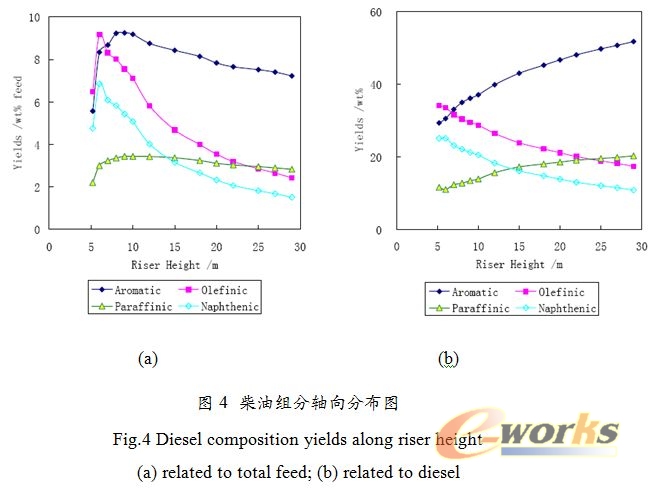

图4为柴油馏分中各烃类组成沿提升管变化图,图中分别以进料量和柴油产率作为基准。可以看出,在整个提升管内,柴油中的烷烃含量变化很小(以进料量为基准),这说明柴油馏分中的烷烃相对很容易裂化,生成后很快转化为汽油馏分,柴油中芳烃相对较难转化。相对于柴油产率来看,随着提升管轴向高度的增加,柴油中烯烃和环烷烃含量逐渐减小,烯烃含量由喷嘴区的34wt%减小到提升管出口处的17wt%左右;环烷烃含量由喷嘴区的25%降低到11%左右。在整个提升管内,柴油中芳烃含量一直增加,提升管出口处柴油中的芳烃含量为50%左右。模型计算结果与文献[15]对催化裂化柴油组成测量结果相近。

图5为汽油馏分中各烃类组成沿提升管变化图。图5(a)、图5(b)分别以进料量和汽油油产率作为基准。可以看出,在初始接触反应区内(即喷嘴区域),汽油中烯烃含量很高,这主要是在初始反应区,催化剂温度和活性都比较高,该区域内主要以裂化反应为主。相对于原料进料量而言(如图5a所示),汽油烯烃量在提升管中下部区域呈上升趋势,在提升管15米(即距离喷嘴位置10米处)汽油烯烃量开始逐渐降低。对于汽油烷烃含量(包括正构和异构烷烃)一直呈增加趋势,汽油中环烷烃含量和芳烃含量变化较小。相对于汽油产率来看,在整个提升管内汽油中烯烃含量一直处于下降趋势,由喷嘴区域的60wt%降低到提升管出口位置的42wt%左右。汽油中烯烃含量的下降主要基于以下方面的原因。催化裂化为平行顺序性反应,汽油作为中间产品,在后续的反应中还会发生二次裂化反应,生成碳数更小的液化气组分。另外,在提升管中后段,由于反应温度的降低以及催化剂的失活,裂化反应速率下降,而反应温度的降低有利于氢转移反应。无论是氢转移反应还是二次裂化反应,都是烯烃参与的反应,也都是烯烃的消耗反应,因此汽油中的烯烃含量呈下降趋势。从这点来看,虽然在提升管的中后段汽油产率变化很小,但汽油的族组成却存在着很大的差别,因此在提升管的中后段的二次反应不容忽略。

5 结论

采用流动和反应耦合模型模拟了重油在提升管反应器内的裂化过程。模拟结果表明,重油裂化反应主要发生在喷嘴附近区域,在喷嘴附近已经有45%的重油转化为汽油和柴油。在距离喷嘴12米,重油转化率已经达到70%左右。随着距离喷嘴位置的增加,汽油产率逐渐上升,但距离喷嘴位置12m以后,汽油产率基本保持不变。

对于柴油组成而言,随着提升管轴向高度的增加,柴油中烯烃和环烷烃含量逐渐减小,烯烃含量由喷嘴区的34wt%减小到提升管出口处的17wt%左右;环烷烃含量由喷嘴区的25%降低到11%左右。在整个提升管内,柴油中芳烃含量一直增加,提升管出口处柴油中的芳烃含量为50%左右。

从汽油组成变化来看,在整个提升管内汽油中烯烃含量一直处于下降趋势,由喷嘴区域的60wt%降低到提升管出口位置的42wt%左右。汽油烷烃含量(包括正构和异构烷烃)一直呈增加趋势,而汽油中环烷烃含量和芳烃含量变化较小。

[参考文献]

[1] 钮根林,杨朝合,等. 重油催化裂化装置提升管内反应历程研究,燃料化学学报,2002,30(3):251-253.(Niu G L., Yang C H., Study on reaction pathway in commercial riser of residuum catalytic cracking unit, Journal of fuel chemistry and technology, 2002,30(3):251—253)

[2] Weekman V W., Lumps, models, and kinetics in practice. AIChE Monograph Series, 1979,75(11):1~29

[3] 翁惠新, 欧阳福生,马军. 重油催化裂化反应集总动力学模型(Ⅰ)—模型的建立. 化工学报, 1995, 46(6): 662. (Weng H X, Ouyang F S, Ma J., Lumped model for heavy oil catalytic cracking reaction, Journal of chemical industry and engineering, 1995, 46(6):662)

[4] 侯栓弟,龙军,郭湘波., 重油催化裂化反应历程数值模拟 I:模型建立及流体力学性能模拟. 石油学报,2005,(Hou S D., Long J., Guo X B., Numerical Simulation of Reaction Pathway in Commercial Riser of Heavy Oil Catalytic Cracking Unit Part I Model Estimation and flow behavior Simulation, ACTA PETROLEI SINICA, 2005)

[5] 高金森,徐春明,杨光华等. 提升管反应气固两相流反应模型I:气固两相流动反应模型的建立. 石油学报(石油化工),1998, 14(1),27-33. (Gao J S, Xu C M, Yang G H., A gas-solid two-phase flow- reaction model of FCC riser reactors and numerical simulation for them, ACTA PETROLEI SINICA, 1998, 14(1), 27-33)