1 前言

目前,发动机/机体一体化优化设计和飞行器性能评估主要依靠带涡轮风扇模拟器(Turbine Powered Simulator,简称TPS)动力模拟风洞试验,精确模拟涡扇发动机推进系统的气动力效应并精确测量气动力(图1为空客A380 TPS风洞试验)。在TPS动力模拟风洞试验中,TPS的涡轮高压驱动气体需由外部引入,而测量装置希望测得的仅仅是模型外部的气动力与TPS短舱推力的合力,因此如何减小并扣除高压供气系统对模型天平测力结果的干扰,是一个急待解决的关键技术问题,解决这一关键问题的技术途径是在高压供气管路上安装空气桥。由于我国过去没有开展TPS高速风洞试验技术研究,空气桥研制没有经验和技术储备,对空气桥结构、功能和机理也仅有有限的感性认识。

图1 空客A380TPS风洞试验

图2 TPS空气桥、半模天平与模型

空气桥和半模天平为TPS高速风洞试验的测量、支撑和动力供给装置,更是TPS风洞试验测量系统的核心,其刚度直接影响试验模型气动力和TPS推力测量的精度和准度,TPS空气桥、半模天平与风洞模型的安装位置如图2所示。空气桥一端与天平固定端(风洞洞体)固结,另一端与天平浮动端(风洞模型)固结,因此,模型的气动载荷和TPS短舱推力同时通过天平(高精度多分量力测量传感器)和空气桥传递到风洞洞体半模转窗。为了准确测量模型的气动载荷和TPS短舱推力,理想情况的空气桥是一个非常柔性、弹性、稳定性极高的管路系统,不传递任何载荷。考虑到空气桥承载压力为6MPa,气流温度为80℃,其需要足够的强度和刚度,不可能设计成 “完全柔性”的管路系统。为了保证测量的精确度,空气桥对半模天平测值影响量需小于3‰。

因此,在进行TPS空气桥和半模天平设计时,一方面在保证天平各分量测量灵敏度的情况下应尽可能提高天平的刚度;另一方面应在保证强度与稳定性的情况下尽可能降低空气桥的刚度。故刚度匹配是空气桥与半模天平设计的重点和难点,过去主要通过试验来优化空气桥与天平的结构,周期较长,成本很高,优化结果通常不是很理想,很难达到空气桥对半模天平测值影响小于3‰的目标。为此,本项目提出空气桥与半模天平组合一体化设计方法,建立虚拟样机模型,应用ANSYS对空气桥与半模天平进行完整、详尽的强度、刚度、振动模态与屈曲分析,成功地完成了空气桥和半模天平设计,大大缩短了研制周期,降低了成本,取得了良好的经济效益和社会效益。

2 总体设计

2.1 总体技术要求

2.1.1 技术指标

a.试验风洞:2.4m×2.4m FL-26跨声速风洞;

b.试验马赫数范围0.3~0.8,攻角范围-4º~14º,试验的阻力系数测量精度达到飞机阻力系数的0.36%;

c.设计压力:6MPa,设计温度:-30°C~80°C,气流量:0~3kg/s,流量控制精度:1g/s;

d.空气桥设计寿命累计不小于2000小时;

f.空气桥刚度小于天平刚度的3‰;

2.1.2 设计载荷

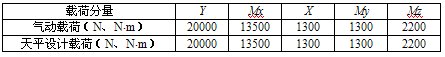

模型气动和天平设计载荷如表1所示,坐标系定义如图1所示。

表1 设计载荷

2.2 关键技术难点及解决途径

2.2.1 半模天平设计难点

常规杆式天平的设计重点和难点是阻力元测量梁的结构设计,对于半模天平设计的难点和重点仍然是阻力测量元、偏航力矩测量元和俯仰力矩测量元的结构设计。风洞天平的结构设计实质上就是将各测量元分解、解耦,各元独立测量,相互间干扰尽可能小。常规杆式天平各元分解、解耦相对半模天平要容易实现一些。常规杆式天平的前后梁通常为三片梁结构,该结构具有结构简单、易加工、抗剪能力强、抗弯能力相对较弱等特点,利用前后梁弯曲变形容易实现Y元和Mz元、Z元和My元分解、解耦。

由于半模天平测量元结构关于天平设计中心不对称,仅利用测量梁单弯曲变形不能实现Y元和Mx元、X元和My元分解、解耦。为实现Y元和Mx元、X元和My元分解、解耦,测量梁在力矩载荷作用下呈单弯曲变形,在力载荷作用下呈双弯曲变形。为此,在半模天平研制与应用领域提出薄片式组合测量梁新结构,该结构具有抗弯矩能力强、抗剪能力相对较弱的特点,并采用两段式测量梁结构实现Y元和Mx元、X元和My元分解、解耦。