设计过程与分析:

1. 建立CAGD技术支持下的各杆参数求解

参见004-计算.IPT,这是求解用的图。

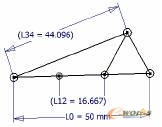

按各杆在典型极限位置考虑,又照顾到尽量少用几种杆的规格,以提高工艺性,结果成为图2-8的样子。其中只有两种杆子:L12和L34规格。

图2-8杆长求解

其中,50mm是原始设计数据,L12长度的三条线是“等长”约束的结果,而右边的三角形也是等边三角形。这样L12杆实际上是6根,L34杆两根,连结相关的铰接点就行了。

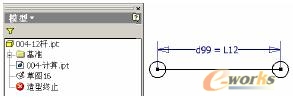

杆子长度所标注的都是“计算尺寸”,在“参数”中改成方便的名称,并“可输出”,参见图2-9:

图2-9参数的结果

参数表中的“参考参数”实际上说的就是草图中带圆括号的“计算尺寸”。至此,主要参数已经存在了。

2. 建立各杆的零件概念表达

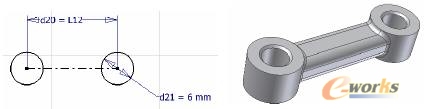

开始新零件,绘制杆的概念草图,衍生004-计算.IPT的参数,引用有关参数标注杆长的驱动尺寸,参见图2-10,保存。

图2-10 杆的概念草图

结果参见004-12杆.IPT和004-34杆.IPT。同样的方法创建杆系引动条件概念表达,参见004-条件.IPT。

3. 建立概念装配

新建装配,装入各个相关的零件,按图2-7的关系装配好,这里的装配有两件事情:一是将秆的草图与条件的XY面配合,二是将铰接点的圆完成中心线重合约束,结果参见004.IAM。

在这个装配中,可以验证概念设计的正确性,也就是进行机构草图基础上的动作模拟,这很重要,可以在最简单的操作后得出确实的结论。

4. 实际零件创建

参见004-12杆p.IPT。创建新零件,衍生004-计算.IPT的参数,创建草图,参见图2-11左。

图2-11 零件草图和模型