这就建立了概念设计中的数据与结果零件的关系。以后的造型就很顺利了,结果参见图2-11右。这样,当概念设计中的参数调整后,将直接改变结果模型的形状。

5. 实际结构的创建

参见“平动机构的设计过程\总装.IAM”,这是实际结构的模拟。为了简化,没有详细进行零件具体结构设计。其中,子装配“杆系”从设计概念上说,应当是相同的两套。为了在装配中能够活动,需要将它们设置成“柔性”的部件。

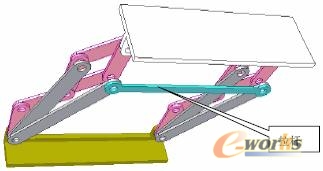

机构运动是驱动“上板移动”约束而成,结果装配模型参见图2-12。为了确保机构正确运动,添加了拉杆零件;为了尺寸关联,拉杆和上版零件的孔中心距衍生于底座零件的参数。

图2-12 装配模拟模型

点评:

这个例子完整地表现了在Inventor中,在几何参数范围内,使用CAGD技术,从概念设计,到零件设计,到部件设计,到总成设计,到机构动作模拟的全过程。

3. 总结

从前面的论述可以发现,概念草图是进行自顶向下设计的基础,其优势表现如下:

· 单一草图中CAGD计算设计参数;

· 零件设计中衍生概念草图进行具体设计,保证了设计的延续性;

· 虚拟装配中利用草图进行装配运动的模拟;

· 装配部件设计中利用概念草图定位;

· 设计更新应用中,可以做到牵一发(概念草图)而动全身(整体设计)。

用户应该充分理解、掌握和使用概念草图,这样可以大大简化设计重用的过程,使得设计事半功倍。