7. 利用公差完成优化设计实例

这种问题可分为两类情况,就是:尺寸和位置。

传统的尺寸链计算在Inventor中也有提供,但只限于平面性尺寸链,而且不能直接引用某零件的尺寸和公差,参见图13。

从原理上说,尺寸链的机制与装配关系、尺寸公差会有直接的关系,而这两个机制在Inventor中都已经具备而且相当顺畅。

虽然Inventor的装配还不能完全与“物理”装配完全一致,但对于尺寸链求解来说,完全可能满足要求。

这里将介绍基于装配和公差的尺寸链求解。

7.1. 设计中的分析需求

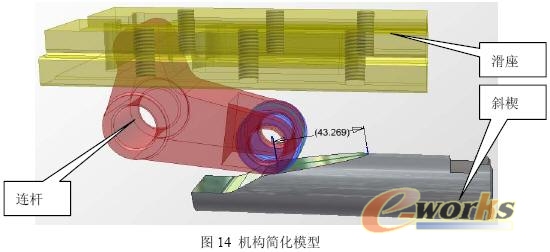

例如一个常见的夹具夹紧机构的设计,参见图14。在这个机构中,夹紧机构与工作的关系可以调整压头(未作出)与滑座的相对位置来确定,以适应工作不同批次的铸造误差;斜楔向左移动,造成连杆逆时针摆动,带动滑座向左移动完成加紧动作。

在零件的制造中,误差是无法避免的;而斜楔的行程也是有限的,并需要预留足够的行程,防止同批次毛坯的公差造成斜楔运行到了终点仍不能压死工件的设计错。

当然,严格的尺寸公差可以完成基本的设计约束条件,但这必然带来成本的升高。在设计中,要根据这个机构的特点和目前的工艺能力,合理地选用公差。

参见图15,在这一关键零件初步设计过程中,相关的公称尺寸和初步预估的公差是在草图驱动尺寸添加时经确定了的,至于这些公差的选择是否合理,一般有两个设计约束条件。

首先是能否满足机构的最终结构要求。不能因为偏差太大影响机构性能,造成所设计的机构的动作和要求的最终位置产生不符合设计原始要求的错误,这是设计错,不允许出现;

其次是在现有的工艺能力下,能否顺利完成制造。不能因为偏差设计得太小,使得制造过程的废品率过大,或者为了保证质量,而不得不使用费用加高的高精度加工设备。这些结果都会无谓地提升了工艺成本,造成利润的下降。

基本条件是,确保斜楔零件最不利条件下,位于理论夹紧位置上还能具有5mm以上的剩余行程。

7.2. 在Inventor中解决的可能

按现有机制,在Inventor中这些尺寸的公差,能通过设置模型创建实际大小的方法,决定结果模型的大小,并表现出它们对整个设计造成的影响的实际效果。

这样,就有可能在Inventor的装配模型中,利用模型的尺寸公差和设置结果模型时使用何种极限尺寸完成,最后就可以“看得到”这些尺寸组成的尺寸链所“表现”出来的,对于最后机构几何位置的影响,进而精确地定量地评估各个零件上的结构尺寸公差,并且从几何关系的角度看是这个设计否合理。如果有不足,立即调整相关零件的公差甚至尺寸,更新后即可看到精确的结果。