涡轮增压器工作过程中产生的主要问题是空气动力噪声和壳体因结构振动而向外辐射的噪声,浮环轴承的油膜振荡、转子系统结构与增压空气的耦合振动与噪声问题。其中空气动力噪声包括涡流噪声和旋转噪声

[7]。由于涡轮增压器内部气体流动的复杂性和非定常性,所以很难获得流场的具体信息,使得对涡轮增压器在空气动力学、流固耦合的转子动力学和气动声学方面的研究都比较缓慢,因而国内外学术界对涡轮增压器的振动噪声控制研究也进展缓慢。前人的研究内容和方法大多集中于旋转噪声机理,而对涡流噪声机理的研究较少,仅仅在实验上进行少量的研究工作。对于涡轮增压器工作时产生的啸叫噪声机理,到目前为止还没有公开发表的文献能把此问题解释清楚。北京理工大学与湖南天雁机械有限公司合作,通过对1000台各种型号涡轮增压器噪声台架的试验研究表明,引起涡轮增压器啸叫声的原因非常复杂,啸叫噪声除与涡轮增压器的转子转速有很大的关系外,还与包括蜗壳结构、叶轮与涡轮偏心质量、叶轮端叶前间隙、叶轮端轮背间隙、叶轮叶片的结构、涡轮端叶前间隙、涡轮端径向间隙、涡轮端轮背间隙及油膜振荡、叶片振动等诸多因素相关

[2]。故单从旋转噪声机理的角度来分析和控制涡轮增压器噪声是不够的,需要进行深入的空气动力噪声及基于流固耦合的结构动力学、转子动力学的研究和分析,才能为控制噪声提供理论和方法依据。在涡轮增压器减振降噪方面的研究,国内外学者主要用有限元方法和试验方法进行了叶片的振动分析、蜗壳的模态分析和转子的振动特性分析,这些研究工作为涡轮增压器的减振降噪提供了一定的理论基础。

涡轮增压器的压气机有离心式和轴流式两种。离心压气机由于其内部流动的复杂性和非定常性,很难获得流场的具体信息,使得对离心压气机的流场研究主要集中在实验研究上。随着计算工具的迅猛发展,CFD技术得到了越来越广泛的应用。目前对于离心压气机的流场和气动声学数值仿真主要集中在流场、声场统一求解和Lighthill“声类比”两种方法

[8]。在声场与流场统一求解的方法中,由于声波仅取决于压力的微小脉动,所以对计算精度提出了很高的要求,使其在实际求解中尚未得到比较满意的结果。而Lighthill“声类比”方法则已经能够在流场计算的基础上较好地模拟自由空间和规则封闭空间中的声场分布,但对任意形状边界的封闭空间,由于难以直接求解Green函数的解析表达式,从而使该方法的应用受到很大局限。近年来,D . J. Lee等采用Lowson 声学方程和离散涡方法来数值预测离心叶轮机械的气动噪声

[9,11] 。这种方法虽然简单,但是在流场计算时将流场简化为二维无粘流场,而且划分的网格比较粗糙,不能准确获得声源的具体信息。因此,目前对于离心压气机内部噪声的研究,大多是基于对其内部进行非定常流场计算,然后结合时域和频域方法对流场内部静压脉动的强度和频率进行分析,最后根据声学基本理论,结合FLUENT等计算软件,判定出主要气动噪声源的位置和噪声类型,并采用相应的噪声控制方法和技术。

到目前为止,在转子动力学计算分析、叶轮与涡轮两轮流固耦合振动、气动声学等涡轮增压器噪声、振动机理等关键问题方面,北京理工大学、上海交通大学、大连理工大学等基于振动理论、流体动力学、声学理论、实验模态理论进行了系统的理论和实验研究

[12,14] ,初步掌握了涡轮增压器噪声振动机理。下面逐一介绍涡轮增压器噪声、振动机理与控制研究的基本内容和方法。

121噪声源识别内容与方法

目前,国内外主要采用基于声强测试、基于声全息测试分析和基于声阵列测试这三种方法对汽车和发动机进行噪声源识别研究。但是基于声强的噪声测试由于测试时间比较长,所以只限于稳定工况。基于声全息的声源识别目前也主要用于稳定工况和限于理论算法的研究。声阵列测量法是目前最有效的声源识别方法,可用于稳态声源、非稳态声源和移动声源识别。基于传声器阵列理论方法可以较好地实现在普通实验室环境条件下对涡轮增压器噪声进行测试与噪声源识别。

Billingsley首次使用传声器阵列测量方法技术进行气动噪声源研究

[15]。他们将一个直线排列的传声器阵列应用在剑桥大学的飞机发动机实验台上,对发动机的排气噪声声源的分布进行了测量分析。之后,他们应用这种阵列对 Rolls-Royce / SNECMA Olympus 发动机的噪声源分布进行了研究。Soderman和Noble则第一次把线性传声器阵列测量技术应用在风洞内的声学研究之中,应用传声器阵列技术的目的是要抑制由于风洞壁面等引起的不需要的噪声反射信号,为此他们应用了时间延迟技术,较好地实现了对低频噪声信号的抑制

[16]。Fischer 等则应用了一个圆弧形排列的传声器阵列对发动机噪声源进行了试验,他们让传声器阵列圆弧的中心位于发动机喷管的出口位置。这种形式的传声器阵列目前仍然在RollsRoyce 公司全尺寸发动机实验台架上使用。法国ONERA的Blacodon、Caplot 和 Elias等人成功地将线性传声器阵列应用在消声的开式喷流风洞中,研究了直升机叶片旋涡干涉噪声源的位置,他们应用了两种不同的时间域信号处理技术,一种是时域信号的延迟和求和处理方法,一种是时域信号的延迟和乘积处理方法,研究结果表明声源是在叶片旋涡干涉面的某一确定的位置。

作者在普通的涡轮增压器实验室采用声阵列测量方法技术较好地把涡轮增压器主要声源部位识别出来

[17] 。

122流场计算分析内容及方法

国外对蜗壳内流场的研究比较早,研究方法主要是用计算机对涡轮进行流场分析

[18,20]。一些发达国家在20世纪60年代中后期就已经开始用计算机进行径流式涡轮的空气动力学与三维流场分析,并且用先进的激光测试技术来进行三维粘性流场的验证分析。而蜗壳内流场的数值计算则兴起于20世纪70年代,目前多采用有限元法和有限差分法求解。为了研究的简便,数学模型的建立多基于二维或者准三维的假设,假定气体是理想气体,且在计算中多不考虑流体的粘性。A-Hamed等用蜗壳截面上的源/汇连续分布模拟流通速度的影响,采用有限差分法求解导出的带纽曼边界条件的泊松差分方程,研究了蜗壳形状以及流通速度分布对蜗壳内流动的影响,并用有限元法计算了蜗壳—有叶喷嘴组件中二维不可压缩非粘性流动。在此基础上,EABaskharone等又进行了三维可压缩非粘性流动计算。Chen Shourue等提出了一个蜗壳内流体流动的三维数学模型,对三种蜗壳计算结果的分析表明了蜗壳形状对其出口流动状态的影响。不过,受计算条件所限,蜗壳内的流动多是基于稳态流动的假设,这样计算结果不甚准确。近几年,随着计算机技术的迅速发展以及大型CFD模拟软件的大量涌现,已经可以对蜗壳内流场进行三维瞬态模拟计算

[21,25] 。

叶轮机械内部流场是非常复杂的,其内部流动是粘性、非定常的三维运动。根据雷诺数的大小,其内部流动可以分为三维层流流动、转捩流动和三维湍流流动;经常遇见的现象有分离流动,旋转失速、激波与附面层之间的相互干扰、激波与激波之间的相互干扰、激波与涡系间的相互干扰、喘振、颤振、抖振、叶片尾迹区内的复杂流动、动叶顶隙泄漏流动、叶片排间的相互干扰等

[26,28]。根据流动速度的快慢又可分成亚声速流动、跨声速流动和超声速流动。内部流动工质也可能处于单相或两相状态,并且其内部不可避免地出现二次流动,这些二次流动以各种涡系形式存在。目前已经确定的涡运动形式有:通道涡、尾涡、泄漏涡、角涡和刮壁涡等。上述这些流动现象对涡流噪声的影响程度还有待研究。

123气动噪声机理

1、普通离心压气机内部气动噪声

在离心叶轮机械内部,由于动静叶片排之间的相对运动,流场不仅在空间上极不均匀,而且在时间上表现为强非定常流动。这种流动的非定常性不仅影响机器的效率、工况范围和运行稳定性等气动性能,同时也是离心叶轮机械气动噪声产生的主要根源。

毛义军等采用有限容积法对某离心风机内的气动噪声进行了分析

[29,30],通过对比监测点处的压力脉动幅值,判定幅值最高处——蜗舌顶部的静压脉动最强,是主要噪声源。通过对比不同点的基频幅值,判定噪声类型主要表现为旋转噪声。

刘秋洪等采用SIMPLEC算法对Ghost叶轮的三维非定常流场进行了数值模拟。利用计算所得流场结果并结合Lighthill和Lowson声学方程计算了由叶片表面非定场脉动力产生的气动噪声。计算结果表明:气动噪声的峰值主要集中在基频及其谐波附近;与静止的点声源相比,运动的点声源不仅使声场存在明显的多普勒效应,还会使声场的强度产生较大的变化;但对转速恒定的旋转点声源,加速度的变化对声场的影响可以忽略;从声场的分布来看,整个旋转叶轮可以看成是一个按简谐变化的偶极子源。

2、涡轮增压器气动噪声机理

对于涡轮增压器离心压气机内部其固有的气动噪声,包括压气机以及涡轮部件中的转静子干涉造成的非定常脉动引发的气动噪声、由于不稳定的间隙流和涡旋射流引发的气动噪声等

[21],这些气动噪声源具有不同的频率与声强,可与车内其他具有不同固有频率的部件发生共鸣并传递至驾驶室,引起驾驶及乘坐不适的现象。要控制涡轮增压器的气动噪声需要把理论分析与实验研究结合起来。

根据涡轮增压器气动噪声频率范围区分,噪声大致可分为四种类型

[27]:啸叫、颤噪、气鸣声以及嘘鸣声。其中啸叫及颤噪类型与转子结构动力学相关,而气鸣及嘘鸣声则属气动噪声。气鸣声频率范围一般在5~20kHz区间,属超同步噪声,主要与转子的通过频率相关,由增压器压气机内来自上游或下游的空气传播。嘘鸣声一般由增压器转子、静子内不稳定流动引起。造成流动不稳定的因素有很多,其中最主要的因素是由于压气机叶轮、压壳、涡轮叶轮、蜗壳以及无叶扩压器内的流动分离造成的,如顶隙泄漏涡团、攻角造成的通道内流动分离涡团等。这些分离涡团具有不同的尺度、不同的涡旋频率和迁移速度,因此在流通区域内产生的对工作介质的脉动干扰波的作用效果也有较大区别,这使得嘘鸣声具有较大的频率带宽。

从噪声产生的机理来看,涡轮增压器离心压气机内部的气动噪声主要由两种成分组成,即旋转噪声和涡流噪声

[29]。

旋转噪声是由于工作轮旋转时,轮上的叶片挤压周围的气体介质,引起周围气体的压力脉动而形成的。对于给定的空间某质点来说,每当叶片通过时,挤压这一质点气体的压力便迅速地起伏一次,旋转叶片连续地逐个掠过,就不断地产生压力脉动,造成气流很大的不均匀性,从而向周围辐射噪声。

旋转噪声的频率可由下式确定:

式中n——离心压气机工作轮的转数,单位为r/min;

Z——叶片数;

i——取1,2,3,…谐波数。

其中i=1为基频。从旋转噪声的强度来看,基频最强,其次是二次谐波,三次谐波。可以看出,旋转噪声是离散的,且它们的噪声强度是逐渐减弱的。

对于涡轮增压器的离心压气机,如果在工作轮(动叶)前有导流器(静叶),当工作轮旋转时,动叶片周期性地承受通过前面静叶片排流出不均匀气体,则气流作用在动叶片上的力也是周期脉动的。那么离心压气机同时存在两种旋转噪声:其一是由于叶片及叶片上的压力场随工作轮旋转对周围介质产生扰动而造成的噪声;其二是由于动静相互作用的空气动力,对叶片所造成的压力脉动所产生的噪声。

涡流噪声又称为紊流噪声,它主要是气流流经叶片界面产生分裂时,形成附面层及漩涡分裂脱离,引起叶片上压力的脉动,从而辐射出一种非稳定的流动噪声。

涡流噪声的频率大致可由下式计算:

式中K——斯特劳哈尔数,在0.14~0.20之间;

v——气体与叶片的相对速度,单位为m/s;

b——物体正表面宽度在垂直于速度平面上的投影,单位为m。

涡流噪声的频率主要取决于叶片与气流的相对速度,而相对速度又与工作轮的圆周速度有关。圆周速度是随着工作轮各点到转轴轴心距离而连续变化的。因此,涡流噪声是一种宽频带的连续谱。

124喘振机理

涡轮增压器压气机在工作中由于各种原因使进入压气机的空气流量减少,导致气流在扩压器中发生旋涡分离,甚至出现回流或倒流,产生压力波动,因而引起涡轮增压器的结构振动,并发出巨大的喘息声。喘振是一种不正常的工作状态,它属于几十赫兹的低频振动。喘振不仅影响到离心压气机的流量范围和工作效率,还直接影响发动机系统的安全性、可靠性。所以深入研究离心压气机喘振的机理及其发生发展过程,并对喘振进行控制具有重要意义和价值。

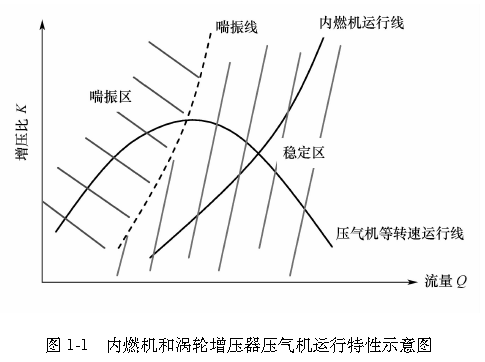

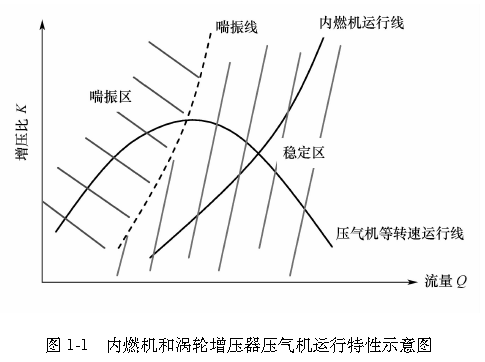

图1-1是内燃机和涡轮增压器压气机运行特性示意图,其中喘振线左边为喘振区,喘振线右边为工作稳定区。由该图可见,只要涡轮增压器压气机的空气流量及效率不稳定,就有可能发生喘振。目前国内外一般采用试验与数值计算、理论分析相结合的方法进行喘振机理和控制的研究

[31,32]。

马朝臣、朱智富采用试验测量和计算模拟相结合的方法进行喘振研究

[33,34],他们在对某型号增压器的试验过程中发现,在12万r/min最高压比点附近压气机出现不稳定现象,但当流量进一步减小后压气机又开始趋于稳定直至喘振发生,在此期间的压气机压比先稍有下降后有所上升;他们对获得的动态压力信号进行了频域分析,发现喘振频率不仅受压缩系统参数的影响,并且在喘振发生发展过程中也是不断变化的,因此采用捕捉低频压力振荡频率来预测和判断压气机发生喘振的方法在工程实际中很难实施;在对临近喘振的流量进行分析时,发现临近喘振的流量也受到压缩系统参数的影响。他们最后分析了不同工况下压气机各工作部件的性能,发现在喘振前压气机各部件性能处于不同状态,有的趋于恶化,有的趋于好转,总体上使压气机压升维持在一个平稳发展阶段。但在临近喘振的工况,压气机所有部件性能均趋于恶化,压气机工作能力达到极限状态,从而明确了压气机发生喘振的原因是由于压气机工作性能达到极限所致。

武汉理工大学的申小明、郭汝绯对船舶柴油机涡轮增压器喘振的实验研究表明

[35],导致压气机喘振的根本原因就是小流量、高背压,并通过改变压气机扩压器的结构构造使压气机流通面积与扩压器匹配来控制喘振。

125浮环轴承振动机理及控制

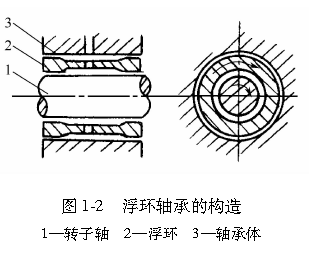

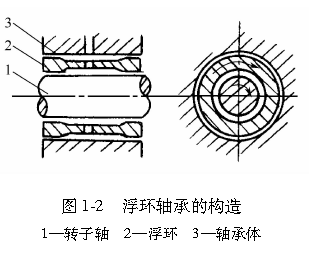

涡轮增压器的转子-轴承系统中采用的是高速轻载的浮环轴承。浮环轴承是一种高效率、高稳定性的轴承,如图1-2所示。早在20世纪20~30年代,英国人就已经将它广泛应用于Bristol飞机发动机的活塞杆支承上

[36] 。后来,高速透平压缩机上原有的轴承出现了过度的温升和剧烈的振动问题,为解决此问题,Shaw 和Nussdorfer

[36]、Hill

[37]等对液体浮环轴承进行了研究。Hill在小型透平机械的实验中发现浮环轴承能有效地抑制共振,其摩擦功耗也很低,甚至可与“抗摩轴承”相媲美。

从20世纪60年代后期到90年代,浮环轴承吸引了更多的研究者对其进行研究,取得了丰富的成果。如周晓光等利用热平衡方法计算内外膜粘度比

[38],并在考虑供油压力的影响下对浮环轴承的静态特性进行了研究;张瑞乾、池长青等则引入了当量普通轴承和等间隙普通轴承的概念进行了分析

[39],为轴承设计方案提供了一定的依据;Richard和Dennis则从理论和实验两方面研究了浮环转速和轴转速之比

[40];Mokhtar则以无限长轴解为基础,以摩擦力最小或承载力最大为目标对其进行了分析

[41];Wilcock则对其承载效率进行了分析[42]。与对其静态特性的研究相比,对其动态特性的研究更引人注目。M.A.Rezvani和 E.J.Hahn建立了挤压油膜浮环轴承模型,研究阻尼和质量对轴承的影响

[43] ;郑州工业大学的梁辉、郭红、陶浩和岑少起等对新型结构的动静压轴承-推力-径向联合浮环动静压轴承进行了系统的理论分析与实验研究

[44,45]。在转子动力学的研究中大都是将轴承的影响看做是两个互相垂直方向的油膜力,油膜力与轴颈位移和速度之间的关系是相当复杂的非线性关系,一般是由雷诺方程导出油膜压力分布,然后根据不同边界条件对压力进行积分得出油膜力。在进行稳定性和响应特性分析时,一般是用油膜力在轴颈的静平衡位置附近的线性化表达式, 这一线性化表达式中有4个油膜刚度系数和4个油膜阻尼系数,它们统称为油膜动力特性系数,可以通过计算和实验的方法得到不同种类流体动力轴承在各个转速下的特性系数

[46]。在8个油膜力特性系数的基础上,有些学者导出了考虑油膜惯性影响或轴颈倾斜等不同情况下的油膜动力特性系数。Orcutt和Ng计算了8个动力特性系数并进行了实验室研究

[47]。Tanaka 和Hori利用半Sommerfeld条件下的无限短轴承解,分别用“8个动力特性系数”和“非线性轴心轨迹法”分析了浮环轴承的稳定性

[48]。

由于油膜力特性系数之间缺乏内在联系且很繁杂, 有些学者提出了一种基于实验和连续油膜假设的简化的轴承动力特性模型,用一称为流体周向平均流速比的参数来表征轴承的动力特性, 取得了较好的效果。但这一模型无法用于如油膜出现破裂和空穴等情况, 也不太适用于严格的理论分析。随着转子转速的提高,油膜会由层流变为湍流,油膜惯性的影响越来越大,在高转速、大不平衡的情况下会发生油膜破裂和油膜空穴现象。实际使用中的轴承温度场是随转速和运行时间变化的,而轴承的特性受油膜温度的影响又很大,对这些情况下油膜压力的分布和油膜力特性的研究工作尽管已开展了一些

[49,54],但到目前为止还有许多问题没有研究清楚,尤其是建立尽可能符合实际情况的力学模型工作难度很大。浮环轴承动力特性中最大的一个问题是可能造成油膜涡动等失稳现象,因此把该轴承油膜的振动机理弄清楚,并研制出能有效地提供良好润滑并抑制油膜涡动的轴承一直是专家们的梦想。

126转子系统动力学及振动控制

涡轮增压器是一种高速旋转机械,其转子工作转速在六七万转至几十万转之间。增压器转子在旋转过程中,除易发生转子轴共振外,还会发生转子质量不平衡振动、两轮动静碰摩、油膜涡动、油膜振荡、推力轴承损坏、轴或叶片断裂等。涡轮增压器是否正常工作取决于转子能否正常运转,据统计有70%的增压器故障与转子振动有关。因此,对涡轮增压器转子系统(包括叶轮、涡轮、浮动油膜轴承在内)进行振动特性分析就显得尤为重要,这对提高转子的工作可靠性也具有重要的理论意义和工程设计价值。

转子系统动力学是研究包括浮环轴承在内的转子系统在小间隙约束条件下的动力学问题的科学。旋转机械区别于其他机械的最大特点在于,转子的正常运动始终被约束在间隙比为几个}m到几十个}m的小间隙空间范围内。转子动力学从其开始成立就是一门涉及多个学科领域的综合学科。早期的转子动力学研究包含了数学、理论力学、结构力学、稳定性理论、流体动力润滑理论、摩擦学等学科。第一篇有记载的有关转子动力学的文章是1869年Rankine发表的题为“论旋转轴的离心力”一文

[ 55 ] ,这篇文章得出的“转轴只能在一阶临界转速以下稳定运转”的结论使转子的转速一直限制在一阶临界以下。后来转子动力学拓展到气动力学、控制理论、弹性力学、计算力学、有限元方法、实验技术、信号采集与处理技术、非线性动力学、电磁学、流变学、新材料与智能材料等学科

[56,61] ,使得转子系统可以工作在前几阶临界转速之间。

涡轮增压器转子系统动力学研究基本内容为:模态分析与振动响应分析,转子临界转速分析,转子平衡响应技术,转子运动轨迹(轴向、径向)分析与监测,转子稳定性与控制。

1、转子系统模态与响应分析

马玉星[3es、周骊麟等采用模态试验技术和有限元分析方法,研究了涡轮增压器转子的振动特

[62,63] 。首先用模态试验法获得了转子的前七阶固有频率和振形;然后在同时考虑浮动轴承支承刚度和旋转转速的条件下,利用有限元软件ANSYS计算了某型号涡轮增压器转子的振动固有频率(即临界转速)和振形,并分析了浮动轴承支承刚度、转子工作转速对转子振动特性的影响;随后,进行了涡轮增压器在不同工况(转速)下的振动信号采集,并将有限元分析结果分别与模态试验和台架振动试验进行对比,对比结果表明有限元分析模型是比较合理的。在完成了涡轮增压器压气机端流固藕合计算后,采用ANSYS将流场计算获得的流场压力分布通过插值计算加载到叶轮固体表面上,完成了流固藕合计算并获得了叶轮在流体冲击作用下的应力分布和变形。还分别完成了考虑流固藕合场影响与不考虑流固藕合场影响的叶轮模态计算,比较了两个计算的结果,并分析了流固藕合场对叶轮模态参数的影响。分析结果对控制叶轮振动响应有参考价值。

2.转子系统的临界转速计算

涡轮增压器转子临界转速计算建模大多是基于理论力学的分析方法,而对复杂转子系统则多采用传递矩阵法和有限元法。传递矩阵法在20世纪50年代中期被应用于转子系统的分析和临界转速计算}64}并且直到现在仍然是转子动力学的主要分析手段之一。这一方法的特点是:矩阵的阶数不随系统的自由度数增大而增加,因而编程简单、内存用量小、运算速度快,特别适用于像转子这样的链式系统。其不足是在考虑支承系统等转子周围结构时分析较困难。有限元法的表达式简单、规范,特别适用于转子和周围结构组成的复杂结构的分析[b,但系统复杂时会导致自由度数特别大,耗费计算机时。随着计算方法的改进和发展以及计算机速度的快速提高,先后出现了如Riccati传递矩阵法、传递矩阵一阻抗藕合法、传递矩阵一分振形综合法及传递矩阵一直接积分法等专门针对转子系统而建立的分析方法[67es,也开发了许多基于有限元的商业软件,如ANSYS等分析工具。目前看来,基于以上方法对线性转子系统的建模和分析方法已比较成熟,计算得出的临界转速已比较接近实测结果。

3.转子系统的不平衡强迫响应与平衡

转子系统的不平衡响应是转子动力学研究的基本问题。对转子不平衡响应的研究主要是针对定转速时的稳态响应和变转速时的瞬态响应特性分析。早期的研究都认为转子的强迫振动响应频率与转子转速相同,即响应是同步(协调)的。后来人们发现了响应频率与转速不同步的现象。这种现象通常被称为是“非协调响应”或“非同步涡动”。轴承油膜力、通过叶轮间隙的气动力、转轴的材料内阻、转子与定子或轴承间的摩擦、转轴的初弯、非对称刚度转子、裂纹转子等都是引起非协调响应的因素[68es。这种非协调响应不仅会产生交变应力,加速转子的疲劳,也可能引起转子的自激振动,造成失稳。最常见的非协调响应是整数倍谐波和分数谐波响应。结合对buffing方程的强迫振动响应分析,发现复杂的转子系统的不平衡响应特性在很多方面与简单的buffing系统是一致的

[69] 。

转子的平衡是关系到转子平稳运行的关键,其目标是减少转子挠曲、减少振动和轴承动反力。目前常用的平衡方法有模态平衡法、影响系数法和混合法

[70,71] 。这三种方法各有优缺点,理论上已发展得比较完善。

4、转子系统的稳定性分析

转子动力学的一个重要研究内容就是转子系统的稳定性分析。引起失稳的主要物理因素有

[55] :油膜力、密封力、叶尖气隙力、转轴的刚度不对称、转轴材料的粘弹性特性和转轴的结构阻尼、转子和静子碰摩和裂纹转子等。在所有转子系统的稳定性分析中,对轴承油膜力引起的失稳现象的研究最多,这也是一个至今还有许多问题没有解决的研究课题。以前对转子系统稳定性的分析都是通过线性化处理再借助特征值或Routh-Hurwitz准则来判定稳定性,这种分析方法实际上是研究解的稳定性。由于转子系统中存在大量的非线性因素,因而存在多解情况,一个解失稳,另一个解可能是稳定的,如挤压油膜阻尼器中常见的“双稳态”现象等。因此通过线性化处理来判定稳定性存在很大的局限性。为此,近年来发展了一些基于非线性仿真方法的稳定性理论,如能量法、谱分析方法等。目前在非线性转子系统稳定性分析中采用最多的方法仍是数值积分方法

[65] 。

5、转子系统的非线性振动机理分析

实际的转子动力学问题绝大多数是非线性的。几十年前人们已从油膜涡动现象中观察到了系统的非同步振动,到了20世纪80年代和90年代,非协调响应、双稳态响应和拟周期运动是转子系统非线性动力特性的主要研究内容

[67,68] ,尤其是在对挤压油膜阻尼器的研究中发现了大量的非线性现象,这时人们已经注意到在一些情况下非线性系统与其线性化系统有着本质的差别。非线性分叉与混沌理论的发展为转子系统非线性响应的研究提供了方法论。国内外的学者们在非线性轴承油膜力、非线性挤压油膜力、非线性裂纹转子、非线性碰摩、非线性刚度支承、非线性磁轴承力等的研究中发现了大量的分叉与混沌现象

[59] 。早期分析转子系统非线性振动的方法主要是传统的谐波平衡法、小参数法、多尺度法等近似方法,这些方法对二自由度以上的系统分析起来很复杂,且无法分析系统的混沌响应。目前人们主要是利用数值积分法并结合Floquet理论、Poineare映射、中心流形理论分析转子系统的分叉和混沌。对非线性转子动力学的进一步研究的关键在于发展高维系统的非线性动力学理论、建立更符合实际的转子非线性模型、强非线性转子动力学的实验研究、应用非线性转子动力学的分析结果解决实际问题、提出对系统非线性振动实施控制的方法。

综上所述,国内外学者和专家在涡轮增压器气动噪声、基于流固藕合的振动与噪声研究方面取得了初步成功,但还需进一步对涡轮增压器噪声、振动机理和控制方法进行研究。