第一章 第1章 多轴数控加工技术基础

第四节 1.4 多轴联动数控机床使用的数控系统

1.4.1多轴联动数控机床控制系统须具备的功能

相比三轴联动数控机床控制系统,多轴联动机床对其数控系统提出了更高的要求,系统在内容上要复杂得多、在功能上要丰富得多。概括说来,数控系统首先必须具有至少五轴联动控制的功能,另外由于合成运动中有旋转运动的加入,这不仅增加了插补运算的工作量,而且由于旋转运动的微小误差有可能被放大从而大大影响加工的精度,因此要求数控系统要有较高的运算速度(即更短的单个程序段的处理时间)和精度。所有这些都意味着数控系统必须增加RISC芯片的处理器来进行处理(即采用多个高位数的CPU结构)。另外如前所说,五轴加工机床的机械配置有主轴倾斜方式、工作台倾斜方式和两者的混合式,数控系统也必须能满足不同配置的要求。最后,为了能实现高速、高精的五轴加工,数控系统还要具有前瞻(Look Ahead)功能和较大的缓冲存储能力,以便在程序执行之前对运动数据进行提前运算、处理并进行多段缓冲存储,从而保证刀具高速运行时误差仍然较小。下面对多轴联动数控机床控制系统必须具备的、与数控编程有紧密联系的几个典型功能作出详细说明。1 RTCP与RPCP功能

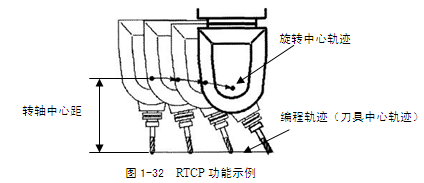

RTCP是英文Rotation Around Tool Center Point的缩写,翻译过来是旋转刀具中心点、刀尖保持的意思。最简单、通俗的理解是,刀具轴指向改变时,刀具加工点位置保持不变。

如图1-32所示。

早期的数控系统一般不具备RTCP功能,在编制五轴加工程序时,必须知道转轴中心距。根据转轴中心距和坐标转动值计算出X、Y、Z 的直线补偿,以保证刀具中心处于所期望的位置。运行一个这样得出的程序必须要求机床的转轴中心距值正好等于程序中的数值。一旦刀具长度在换新刀等情况下,发生了改变,原来的程序值都不正确了,需要重新进行后处理,这给实际使用带来了很大的麻烦。

现代的数控系统基本上都具备了RTCP功能,其优点是系统根据被加工曲线在空间的轨迹,自动对五轴机床中的旋转轴进行补偿,坐标变换由控制器来计算,加工程序可以保持不变。

当RTCP功能启用时,数控系统会保持刀具中心始终在被编程的X、Y、Z坐标位置上。为了保持住这个位置,转动坐标的每一个运动都会被X、Y、Z 坐标的一个直线位移所补偿。因此,对于不具备RTCP功能的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移;而对于具备RTCP功能的数控系统,是坐标旋转中心的位移,保持刀具中心始终处于同一个位置上。在这种情况下,可以直接编程刀具中心的轨迹,而不需考虑转轴中心[U1] ,这个转轴中心是独立于编程的,是在执行程序前由显示终端输入的,与程序无关。

RPCP功能的定义与上面类似,是五轴机床工件旋转中心编程(Rotation Around Part Center Point)的简称。其意义同RTCP功能类似,不同的是该功能是补偿工件旋转所造成的平动坐标的变化。从上面的分析可以看出,RTCP功能主要是应用在双摆头结构形式的机床上,而RPCP功能主要是应用在双转台形式的机床上。

2 三维刀具半径补偿功能

在轮廓加工过程中,由于刀具总有一定的半径,刀具中心的运动轨迹并不等于所需加工零件的实际轮廓。例如,在进行内轮廓加工时,刀具中心偏移零件的内轮廓表面一个刀具半径值,这种偏移习惯上称为刀具半径补偿。普通三轴联动数控机床具备的刀具半径补偿功能为二维补偿,即在XOY平面上执行X、Y坐标偏置。高档多轴联动数控系统一般具备三维刀具半径补偿功能,当三维偏置方向确定后,刀具移动实现三维转换。

3 倾斜面加工功能

在对工件上的某个倾斜面进行钻孔或铣槽等形状加工时,通过指定加工面为XY平面,编程工作就会变得很简单。倾斜面加工命令可以实现这种指定方式,同时,不需要指定刀具的方向,就可以使用刀具以垂直于倾斜面的加工方式自动地定位刀具。这个功能使在倾斜的加工面上的编程变得很简单。

4 用于五轴加工的手动进刀功能

通过手轮、JOG和增量进给,可以轻而易举地使用刀具沿着斜面移动,或使刀具沿着斜面的法线方向移动,或者在保持刀尖位置的情况下改变刀具的移动方向。这样,也就减轻了操作人员对准备作业的负担。

1.4.2典型多轴联动数控机床用数控系统介绍

目前,市面上广泛应用于多轴联动数控机床的数控系统主要有以下几种。1 HEIDENHAIN ITNC530数控系统

德国海德汉(HEIDENHAIN)公司在机床数控系统产品研发方面已经处于世界领先地位,海德汉公司研发的iTNC530数控系统就是其具有代表性的产品之一。HEIDENHAIN ITNC530数控系统具有以下特色功能:

(1)它能够实现更短的程序段处理时间和轮廓加工更高精度。

(2)优异的高速加工和5轴加工特性,刀具中心点管理和倾斜加工面功能,使加工速度、精度、表面光洁度达到很好的统一。

(3)配备有实时3D刀补、刀具中心点管理、倾斜和圆柱面加工功能。

(4)具备了DXF文件导入直接生成加工程序,使CAD/CAM 与数控加工无缝集成。

(5)系统中集成的DCM动态碰撞监控功能,解决了多轴加工复杂的干涉碰撞检查问题;集成的AFC自适应进给控制,可减少加工时间、监控刀具、减少机床故障率。

(6)iTNC530数控系统展现了友好的界面、面向车间的编程方法,编程过程中采用对话格式编程,无需记忆G代码,利用清晰的提问和提示帮助用户输入加工程序,最新的SmarT.NC使编程前所未有的简易。

2 FANUC 31MA5数控系统

日本FANUC公司自20世纪50年代末期生产数控系统以来,已开发出40多种系列的数控系统,具有高质量、高性能、全功能,适用于各种机床和生产机械的特点,在市场上有较大的占有率。

FANUC 31MA5数控系统是先进、复合、多轴、多通道的高端数控系统,是FANUC公司开发出来的功能最完善的数控系统代表作,以高性能,高稳定性及高效率著称,具有以下特点:

(1)系统在设计中大量采用模块化结构。这种结构易于拆装,各个控制板高度集成,使可靠性有很大提高,而且便于维修、更换。

(2)提供大量丰富的PMC信号和PMC功能指令。这些丰富的信号和编程指令便于用户编制机床侧PMC控制程序,而且增加了编程的灵活性。

(3)具有很强的DNC功能。系统提供串行RS232C传输接口,使通用计算机PC和机床之间的数据传输能方便、可靠地进行,从而实现高速的DNC操作。

(4)提供丰富的维修报警和诊断功能。FANUC维修手册为用户提供了大量的报警信息,并且以不同的类别进行分类。

(5)具有丰富的五轴加工功能,包括RTCP功能、刀具三维半径补偿功能、倾斜面加工功能、五轴手工进刀功能等。

(6)具有丰富的高精、高速加工功能,包括纳米插补、AI纳米轮廓控制功能、AI纳米高精度控制功能、加速度控制功能、NURBS插补功能、纳米平滑功能等。

(7)高速、大容量、多通道PMC。

3 Siemens840D数控系统

西门子(SINUMERIK)数控系统是德国西门子公司的产品。SINUMERIK 840D是西门子公司20世纪90年代推出的高性能数控系统。它保持了西门子前两代系统SINUMERIK 880和840C的三CPU结构:人机通信CPU(MMC-CPU)、数字控制CPU(NC-CPU)和可编程逻辑控制器CPU(PLC-CPU)。三部分在功能上既相互分工,又互为支持。

相对于前几代系统,SINUMERIK 840D具有以下几个特点:

(1)数字化驱动。在SINUMERIK 840D中,数控和驱动的接口信号是数字量,通过驱动总线接口,挂接各轴驱动模块。

(2)轴控规模大。最多可以配31个轴,其中可配10个主轴。

(3)可以实现五轴联动。SINUMERIK 840D可以实现五轴的联动加工,任何三维空间曲面都能加工。

(4)操作系统视窗化。SINUMERIK 840D采用Windows 95作为操作平台,使操作简单、灵活,易掌握。

(5)具有远程诊断功能。如现场用PC适配器、MODEM卡,通过电话线实现SINUMERIK 840D与异地PC机通信,完成修改PLC程序和监控机床状态等远程诊断功能。

(7)硬件高度集成化。SINUMERIK 840D数控系统采用了大量超大规模集成电路,提高了硬件系统的可靠性。

(8)内装大容量的PLC系统。SINUMERIK 840D数控系统内装PLC最大可以配2048输入和2048输出,而且采用了Profibus现场总线和MPI多点接口通信协议,大大减少了现场布线。

(9)PC化。SINUMERIK 840D数控系统是一个基于PC的数控系统。