1.2 计算生成求解齿轮尺寸

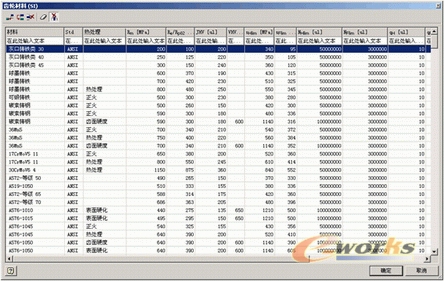

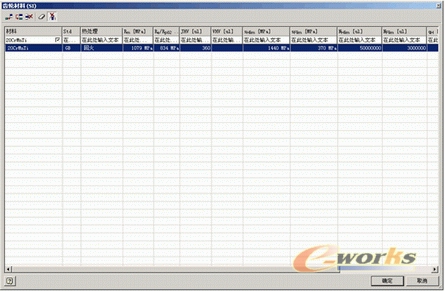

初步定义完成后,转到“计算”工具条,注意在“强度计算类型”中选取“几何图元设计”方式,这样软件才能利用强度计算求解出“设计”工具条中斜齿轮的尺寸参数。接着确定“载荷计算类型”,根据设计者的实际需要,可选择合适的类型,我们这次选取了第一种,转矩为未知量的方式。输入功率和转速和传递效率,通过列表选择齿轮材料,齿轮材料默认是按机械设计标准进行排序的(见图五),由于材料规格复杂种类繁多,手动查找非常不便,所以我们采用直接输入材料规格型号的方式进行材料筛选似查找(见图六)。材料列表是开放的,如果列表中没有所需的材料,可以进行手动添加,以备日后重复使用。在手动添加时,弯曲疲劳极限、接触疲劳极限、弹性模量、热处理、泊松比,这五项的值一定要按照材料手册填写正确,它们是齿轮强度计算的基本条件。

图五 齿轮材料表

图六 筛选齿轮材料

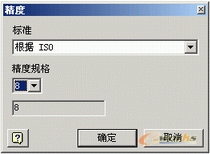

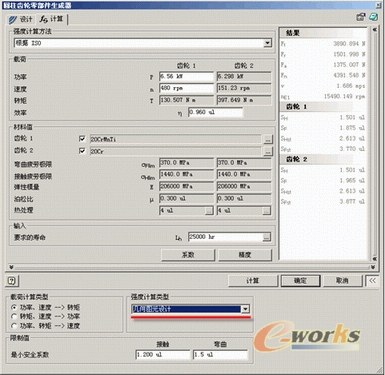

输入“计算”工具条所需的必要参数,高速轴上的小齿轮根据设计经验材料选择20CrMnTi,齿面硬度为59HRC。中间轴上的啮合齿轮材料选择20Cr,齿面硬度为59HRC。斜齿轮按8级精度制造(见图七),载荷系数K取1.3,齿面接触疲劳安全系数SH=1.2,齿面弯曲疲劳系数SF=1.5,设计寿命为每天工作8-16小时,输入完成后(见图八)进行计算,转入“设计”工具条,我们会看到软件已经根据设计者的设计条件给出了一对外啮合斜齿轮的尺寸参数。

图七 定义齿轮的加工精度

图七定义齿轮的载荷系数

图八 定义完成的“计算”工具条

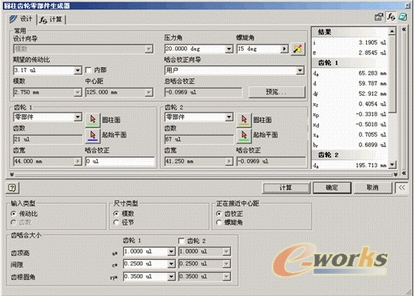

在“计算”工具中(见图九)软件已经给我们设计的斜齿轮提供了尺寸方案,在螺旋角β=15°时,推荐中心距为125mm,法向模数为2.75,并出现了变位系数(AIP2008中把变位系数称为啮合校正)。由于此次设计中不希望在斜齿轮上添加变位系数。我们采用修改斜齿轮螺旋角的方法,调整中心矩,从而影响变位系数让其值成为0。采用“校验计算”方式,“正在接近中心距”选项中点选“螺旋角”,计算。

1.3 齿轮强度校核优化齿轮参数

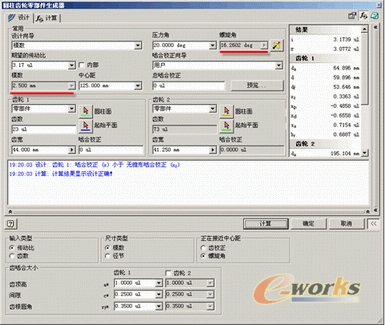

通过调整,我们看到软件按照我们的设计意图,调整了螺旋角,以求把变位系数成为0,同时我们看到法向模数从原来的2.75换成了2.5,新的法向模数是我们能够接受的,因为法向模数2.75是机械设计标准第二系列中的数值,而2.5机械设计标准第一系列中的数值,在齿轮设计中我们应该优先采用第一系列中的数值(见图十),输入端的斜齿轮到此已经设计完成。

图九 “几何图元设计功能”取得的结果

图十 优化后的设计结果