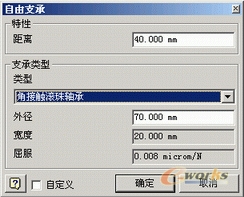

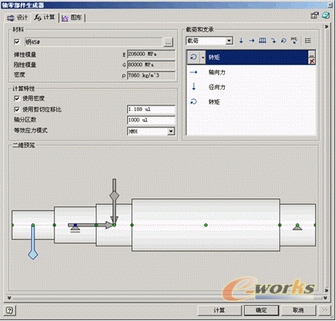

各个轴段及轴段上的特征定义完成后,利用“计算”工具条,对轴段进行强度校核,以检验输入端高速轴的尺寸是否合理。首先定义支撑位置,在输入端定义为自由支撑,则另一端要设定为固定支撑,添加支撑时,因为我们设计时选用了轴的两端都选用了角接触滚珠轴承,所以在这里定义支撑类型时也要选用此类型的轴承(见图十五)。接着我们把刚才设计齿轮时得到的轴向力、径向力、转矩等数据结果(齿轮数据结果见图十二),输入到轴上作为轴的载荷。转矩的加载,主要考虑的是齿轮的圆周力,但是转矩都是成对出现的,当我们在轴上齿轮所在的位置加载了齿轮转矩时,为保持平衡,一定要在轴的输入端也要定义一个大小相等方向相反的转矩(见图十六)。开始对轴进行强度和刚度的校核,其结果显示在“图形”工具条中。

图十五 支撑的定义

图十六 轴上力的加载

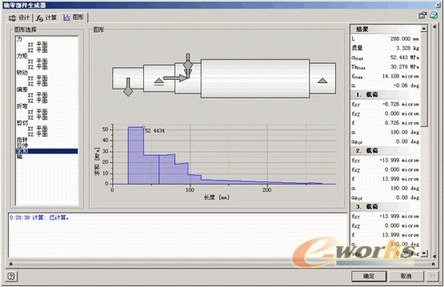

在“图形”工具条中,左侧是计算所得图形的种类,中间为通过选择图形种类生成的力学曲线图谱,最右侧为整根轴的计算结果(见图十七)。在软件最左侧的“图形选择”中共有十种类型,其中比较重要力学曲线有:力矩图(弯矩图)、转动图(扭矩的扭角图)、偏差图(挠度变形图)、剪切图(弯曲应力图)、扭转图(扭转应力图)、拉伸图(轴向应力图)、求和图(所有应力合成图),由于AIP2008的这部分汉化处理不是很准确,所以笔者在括号中加入了在机械手册能查到每种图形对应的称位,同时还要注意一点,在右侧的结果栏中有一个翻译上的错误σmax并不是最大弯曲应力,而是轴所承受的最大应力,既所有应力平方和的二次方!

图十七 轴的分析计算结果

对于这一部分的计算,笔者也采用类比法,不光进行了手动校验,还用一些其它的力学软件进行了验算,结果及力学曲线的走势与AIP2008得出的完全一致。因为检验一根轴的设计是否合理,不光看材料、受力,还要考虑其结构、加工处理方式、实际应用工况、循环应变特性、寿命……要考虑的综合因素比较多,所以AIP2008在这里没有得出一个设计是否合理的结论,是可以理解的。根据机械手册推荐的经验值,齿轮轴的挠度变形一般在0.01~0.05mm,扭角为0.01~0.05°/m,和我们得出的结果对比,远小于参考值。根据45#钢的材料特点,分别查出其弯曲和扭转的疲劳极限,再除以我们得出的实际值,得到的安全系数,也完全大于机械手册推荐的值,这说明我们设计的高速轴符合设计要求,生成该轴的生成三维模型,并输出相应的计算报告。其余两根轴的设计和计算方法同理可退,所以不再过多叙述。至此减速机最关键部分齿轮和轴的设计已经完成。

至于后续的轴承、键、V型带等的设计与计算也都可以用设计加速器其他功能实现,而箱体的设计,可以采用草图的衍生和自适应技术轻松完成,而箱体的应力和模态的计算,则需要AIP2008中的运动仿真和应力分析模块的联合使用,得出需要分析结果(具体内容请参看“如何用Inventor完成减速机的设计”)。

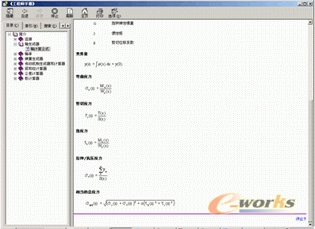

如果读者在使用设计加速器进行计算时,对其中某些公式存在疑惑时,可以查阅软件自带的“工程师手册”,设计加速器中所有的计算公式都写入到了“工程师手册”中,如上文提到的轴的最大和应力公式(见图十八)。实际设计中,读者可以根据实际需要自行查阅该手册中的内容。

图十八 轴的计算手册

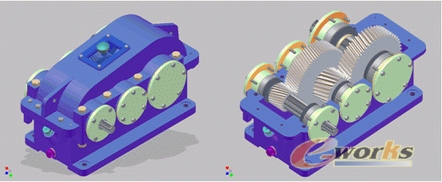

减速机的设计是每个机械工程师的必修课,它除了考验每个学生的绘图能力外,主要考验每个人对机械原理的掌握程度和计算能力,一个简单的二级减速机,需要绘制的图纸不超过10张,要出具的其内部传动件的选型说明和相关的计算报告需要10-15页左右,采用传统的手动计算耗费的时间,通常是绘制图纸的1.5倍,手工计算过程的繁琐及计算量的浩大可想而知。采用常规的三维软件在完成计算后,还要花大量的时间进行三维模型创建的,因为一个斜齿轮的创建,一个退刀槽的添加,都需要设计人员通过一个一个繁琐的三维命令进行实体的加减来实现。但是采用AIP2008进行设计后,他的优势不光在于可以创建精美的三维模型(见图十九),还可以把设计和计算结合到一个软件中,设计人员只需输入关键的设计参数,常规的传动件就会自动生成三维模型,同时创建具体的理论报告。就像上面提到得减速器传动结构的设计,仅用了软件中自带的齿轮和轴的计算设计模块,就轻松完成了减速机核心部分设计工作,这在过去是不可想象的。

采用AIP2008 设计后,设计者的工作着重点不再是一个轴承如何采用三维创建出来,或是如何绘制报告中的力学曲线,而是把更多的精力投入到设计本身,更多时间去考虑如何优化设计,这也是Autodesk公司今天提出的功能导向设计的真谛所在。

图十九 AIP2008设计的减速机