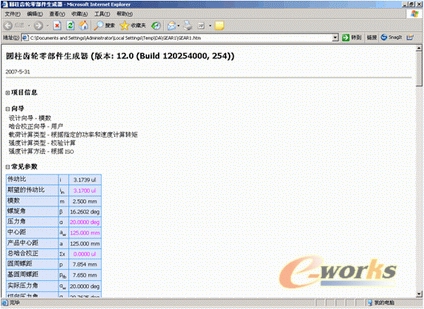

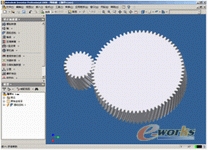

但是在AIP2008齿轮设计中没有齿宽的设计,此部分我们只能利用进行手动计算,得出合适的齿宽,这不能说是一个瑕疵。首先我们根据机械设计手册选择一个齿宽系数ψa,注意齿宽系数值越大,则中心距越小,而且齿宽过大容易发生载荷集中现象,使齿轮折断,考虑到我们设计的属于轻型减速机,故取齿宽系数ψa=0.4,则齿宽 b=ψa=0.4×125=50,为了补偿安装误差,通常使小齿轮齿宽略大些,所以 b2=50mm,b1=55mm。至此输入端一组传动齿轮设计完成,生成模型,并出具计算报告(见图十一)。

图十一 AIP2008生成的计算报告,和三维模型

1.4 手动对比校验

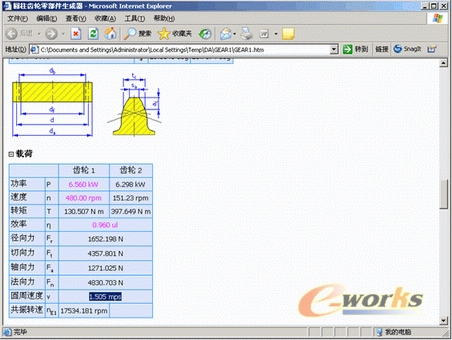

为了校验AIP2008的设计结果是否正确,笔者利用传统手动计算的方式重新求解了斜齿轮的尺寸数值,并进行了强度校核。对手算结果逐一与软件生成的数据进行了比对。

AIP2008给出的数值为1.505 m/s(见图十二),由此可见AIP2008的计算结果是完全可信任的,但是从计算到出具计算和尺寸参数报告及生成模型的时间,仅占用了采用传统手工计算的不到1/10。同理我们利用设计加速器生成输出端一组斜齿轮,接着开始进行三根传动轴的计算和设计。

图十二 AIP2008计算出的圆周速度

2、轴的设计和校核

在设计加速器中,点击“轴”命令,进入轴的设计环境。由于轴的几何尺寸是由产品的实际外形结构特点决定的,不能完全通过输入力学参数求解,所以在这里我们只能手动设计轴的结构,然后进行强度和刚度分析。轴的材料选择正火处理后的45#钢,其主要力学性能:硬度170~217HBS,强度极限σB=600MPa,屈服极限σS=300MPa,弯曲疲劳极限σ-1=275MPa,许用扭切应力[τ]=30~40MPa。

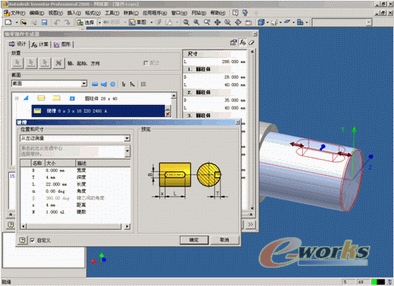

得出输入轴的最细处轴颈为27mm,考虑到要在此轴段上添加键槽,故增加一个3%的余量,所以d=28mm。根据设计需求和经验输入端高速轴共设计5个轴段,把每一段的直径和长度均输入到“轴零部件生成器”中,随着轴段的添加以及轴段上特征的定义,我们可以直接在窗口中看到三维模型的变化,如图十三中为在最细轴段上键槽的定义,直接可以在三维模型上看到键槽的位置和形状。在“轴零部件生成器”中,定义轴上各种特征时,在退刀槽的设计中JB/ZQ 4238 A型退刀槽的稍微有些特殊,只有选用软件自带的“释压-G(SI单位)”命令,通过自定义才能实现(见图十四)。

图十三 键槽的创建

图十四 JB/ZQ 4238 A型退刀槽的创建