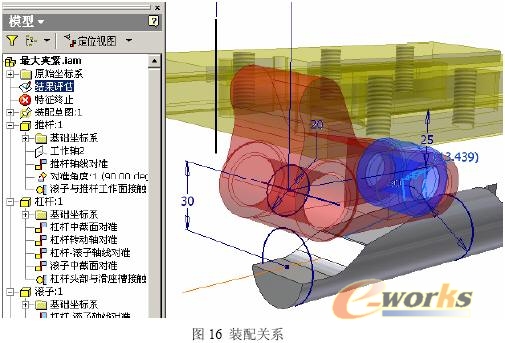

7.3. 形成要求的装配关系

装入有关零件,按理想位置与“装配草图.IPT”装配到位,参见图16。

各装配约束关系的意义已经写在装配的名称中。

按照原始设计要求,在这个夹紧状态下,推杆的工作斜面与滚子的接触处,应当有不少于5mm的预留行程。这是为了确保机构有效的必要措施和设计约束条件。

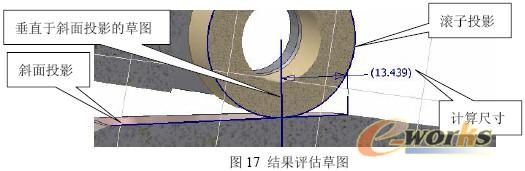

在装配环境下的YZ面作草图,产生“结果评估”草图(参见图15浏览器上部);投影滚子外径和推杆的斜面;作草图线从滚子投影中心出发,垂直于斜面投影;作草图线从斜面投影右端出发、垂直于斜面投影;标注着两条线的计算尺寸。

从图17可见,在各个零件为零误差(公称尺寸)的前提下,整个机构结果的剩余距离为13.4mm。

7.4. 误差影响趋势分析

这个简化模型中,可能影响这个参数的零件是:杠杆和滚子。

滚子外径变小,剩余长度减少;杠杆的尺寸20变小,剩余长度减少;杠杆的尺寸60、尺寸6变小,剩余长度也会减少;

7.5. 控制零件结果模型按照公差上、下限创建,评估

例如对于“滚子.IPT”调整成“按最小极限尺寸创建模型”,参见图18,整个过程是:

打开“滚子.IPT”,编辑草图;选定Φ30h14尺寸,在右键菜单中“尺寸特性…”;再在接着弹出的界面中,设置“估算大小”为“-”,其实这是在设置结果三维模型的尺寸按照怎样的尺寸大小完成结果造型。“确定”之后,更新模型,存盘关闭;回来再更新装配,可见“结果评估”草图中的计算尺寸变成了11.96mm。

同样作“杠杆.IPT”的修改,可见“结果评估”草图中的计算尺寸变成了10.1mm。

评估结果,目前的设计还有5mm左右的余地。这说明,设计中的公差还应当再放宽一些,以便降低工艺成本。

接着可重新设置最不好加工的零件结构的公差,放宽一些;回来重复上述过程…

一直到斜楔剩余行程在稍大于5mm的位置上为止。这也是一种典型的设计优化过程。

7.6. 点评

像这种尺寸链并不是正交的,传统设计中求解起来也不是很简单。

在Inventor基于装配关系的模型中,成为极其简单、几乎是动态反映结果的操作过程。对于简单尺寸链,求解会更为简洁。这实际上不仅是虚拟装配,也实现了虚拟制造的误差评估。这种功能对于设计参数的求解,已经细致到了公差的选择。显然,这个例子说明,Inventor的设计辅助能力是相当强大的。

另一方面,Inventor的装配中,还不能顺利表达“孔-轴配合间隙”这种工程条件,滚子孔和销子的间隙大小也会造成误差,但实际上这种误差影响也确实很小,这里就没有加入。