第二章 汽车基本理论和概念

第一节 车身

4 样车车身的试验

样车的设计虽然有计算机来辅助,但是总体技术要求是否符合设计预期值,就需要做样车车身的试验。样车车身的试验内容有刚度试验、声学试验、动态(行驶)强度试验等。在此仅进行简要介绍,具体实验方法属于车辆实验学的范围。

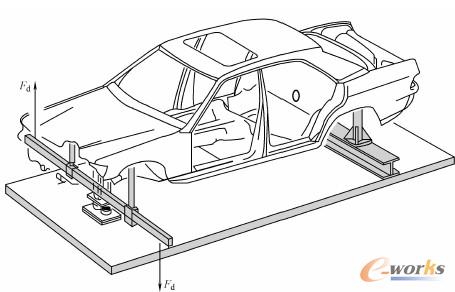

(1)刚度实验为了检验车辆的动态声学和行驶特性,主要检测车身的弯曲和扭转刚度。扭转实验表现为车身绕着一个轴,在一个力矩下的扭转,如图222所示。相当于检测路面的不平度引起的车身和安装部件的相对运动。扭转刚度在现今汽车中要求能达到30000N·m/(°)或更高。车辆经过长期行驶后,车身刚度的下降对行驶特性也会产生影响,这点在行驶动力学里已经引起重视。

1)优化型材的截面过渡区和连接方式;

2)采用局部的加强肋(板);

3)优化焊点布置;

4)采用高弹性模量的材料。

具体采用何种方式还必须考虑到制造成本。

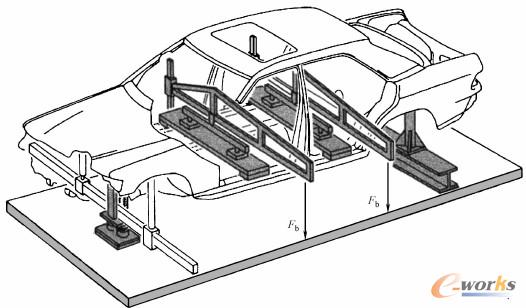

(2)弯曲试验主要描述在固定力的作用下,前后轴之间的车身的弯曲下沉,模拟在行驶过程中通过的波浪形地面。高弯曲刚度通过增加型材高度和提高前后纵梁来实现。弯曲试验必须在白车身上进行,按照图2-23所示正确地布置受力和传导方式。

减少车辆外部噪声对生态环境是有利的。同样,减少车辆内部的噪声对驾驶人也是很有利的,可以集中精力,不易受到干扰,体现了车辆的舒适性,也是市场竞争的结果。

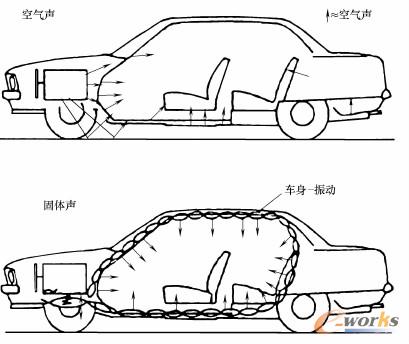

车辆内部的噪声来源于空气声和固体声,空气声通过车体间隙向乘员室渗透,固体声通过车辆本身的结构,向内传递,或者通过空气声的激励使车身产生次级空气声,继续向内散射。具体传递途径如图2-24所示。

动态试验还涉及断裂力学和失效理论,研究零件的断裂失效和分布范围,也可以计算应力峰值,估算裂纹的发展。

样车的设计虽然有计算机来辅助,但是总体技术要求是否符合设计预期值,就需要做样车车身的试验。样车车身的试验内容有刚度试验、声学试验、动态(行驶)强度试验等。在此仅进行简要介绍,具体实验方法属于车辆实验学的范围。

(1)刚度实验为了检验车辆的动态声学和行驶特性,主要检测车身的弯曲和扭转刚度。扭转实验表现为车身绕着一个轴,在一个力矩下的扭转,如图222所示。相当于检测路面的不平度引起的车身和安装部件的相对运动。扭转刚度在现今汽车中要求能达到30000N·m/(°)或更高。车辆经过长期行驶后,车身刚度的下降对行驶特性也会产生影响,这点在行驶动力学里已经引起重视。

图2-22测定扭转刚度

现在车辆设计和制造中,提高车身扭转刚度有如下常用办法:1)优化型材的截面过渡区和连接方式;

2)采用局部的加强肋(板);

3)优化焊点布置;

4)采用高弹性模量的材料。

具体采用何种方式还必须考虑到制造成本。

(2)弯曲试验主要描述在固定力的作用下,前后轴之间的车身的弯曲下沉,模拟在行驶过程中通过的波浪形地面。高弯曲刚度通过增加型材高度和提高前后纵梁来实现。弯曲试验必须在白车身上进行,按照图2-23所示正确地布置受力和传导方式。

图2-23测定弯曲刚度

(3)声学试验整车是一个极为复杂的振动系统,作为振动的激励,来源于不圆的旋转车轮、驱动器以及路面不平度等。原则上讲,一辆轿车的固有频率不能和其他振动系统相结合,要采取隔离措施。减少车辆外部噪声对生态环境是有利的。同样,减少车辆内部的噪声对驾驶人也是很有利的,可以集中精力,不易受到干扰,体现了车辆的舒适性,也是市场竞争的结果。

车辆内部的噪声来源于空气声和固体声,空气声通过车体间隙向乘员室渗透,固体声通过车辆本身的结构,向内传递,或者通过空气声的激励使车身产生次级空气声,继续向内散射。具体传递途径如图2-24所示。

图2-24空气和固体声进入乘员舱

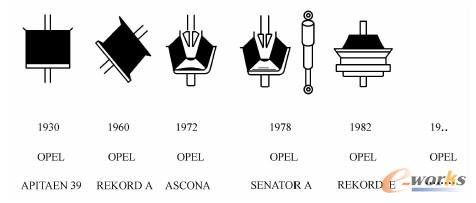

固体声的主要来源是发动机,当发动机转速从900r/min到6000r/min时,激励频率为30~200Hz,形成一种令人烦躁的噪声。发动机诱导出的力和转矩,通过驱动链的支撑点进一步被诱导,最后引起车身的振动。为了减少固体声的传递,在相关部件的悬挂系统中采用了橡胶弹性元件(图2-25)。综合结果在很大程度降低噪声并同时改变了行驶动力学特性,关于弹性运动学的研究,将在《汽车车身、底盘理论及制造技术》有关底盘技术中进行进一步介绍。笔者在斯图加特大学汽车和发动机研究所曾做过保时捷Boxter系列跑车的后轴弹性运动学研究,其结果在后面的相关章节中进行介绍。

图2-25发动机弹性悬架的发展

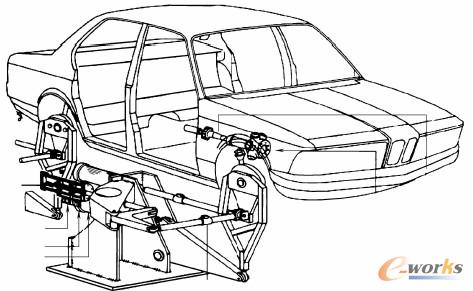

(4)动态(行驶)强度试验此项试验是作为考验车辆的短期和长期耐久性的手段,是属于动力学试验的范围。耐久性主要测试在交变载荷下的材料特性。可以通过耐久性的韦勒曲线图和具体的几何形状来分析。耐久性试验还必须提炼出材料和相关形状的共同特性,使得复杂的耐久性试验变得简单,再根据可靠性理论加以进一步分析。相对长期载荷来说,有短期强度的概念,计算中主要参考MansonCoffin关系图。该关系图和韦勒曲线的区别在于,短期强度研究的是较低载荷下的塑性变形及可靠性。动态试验还涉及断裂力学和失效理论,研究零件的断裂失效和分布范围,也可以计算应力峰值,估算裂纹的发展。

图2-26耐久性实验

车身的结构强度试验是在液压冲击台上完成的,如图2-26所示,该设备主要模拟复杂行驶条件下的应力集中。