1.3.1车身结构

大多数轿车的车身结构自20世纪70年代开始由非承载式车身(BOF)改成承载式车身结构。承载式车身结构不仅重量轻,而且与BOF车身相比,在重量相同的情况下有更高的刚度。BOF车身结构由两根贯穿前后的纵梁和几根横梁组成的车架构成,横梁从前到后将纵梁连接在一起以提高车架的刚度,车架是承载主要负荷的部件。车身分开制造,然后安装在车架上。承载式车身结构由一个集成的箱体结构件和几块外覆盖板件(例如车顶板、翼子板、地板)以及隔板(例如地板横梁、上边梁、A立柱、B立柱)组成,所有这些结构件都或多或少地起到提高车身刚度的作用。长度较短的副梁用于支撑悬架和动力传动系统部件,但它不能支撑车身结构。承载式车身的重量通常占汽车总重量的25%,对于钢承载式车身,箱体结构和隔板由薄钢板经成形加工得到的各种形状和尺寸的部件点焊而成。随着铝、镁合金使用的增加,承载式车身也有挤压和压铸部件。如果使用聚合物基复合材料,可能需要一种不同的车身设计方法,因为聚合物基复合材料与金属有不同的材料性能和设计特点,并且它们的工艺技术也不同。

车身结构的设计要点是其弹性刚度和频率响应,弹性刚度包括弯曲刚度和扭曲刚度,它取决于车身结构的形式、车身主要结构件的刚度、连接设计和连接方法。频率响应通过在发动机怠速工作时进行动态试验,发动机的怠速通常为600~700r/min,频率响应取决于弹性刚度和车身结构的质量分布。为了达到无振动工作的目的,承载式车身的弯曲和扭曲模式下的一阶固有频率必须保持在一个特定范围内。每一个汽车制造厂都会根据汽车的分级在设计的初期确定弹性刚度和频率响应的目标值,并且通过有限元分析进行确定,当承载式车身完成开发后对其进行实验室试验。例如对于最新的宝马3系列,扭转刚度、一阶弯曲频率和一阶扭转频率分别是18100N·m/(°)、27Hz和30Hz(Pfestorf and van Rosenburg,2006)。

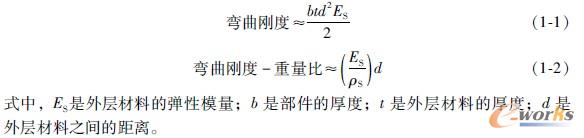

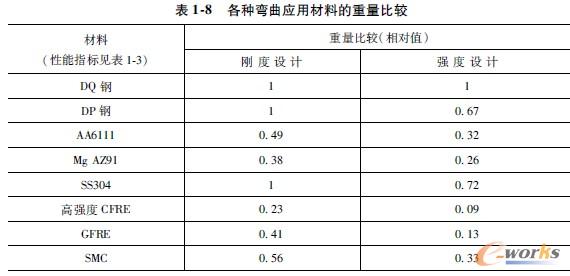

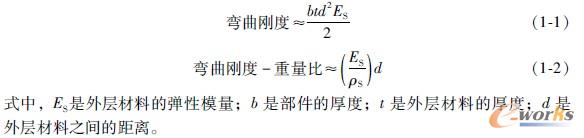

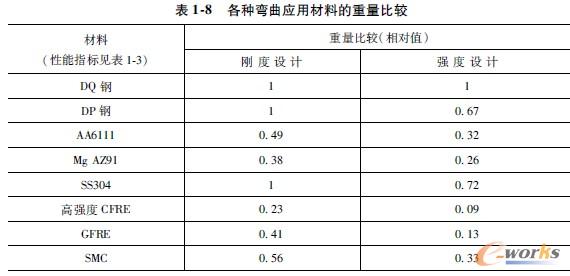

车身主要结构部件的刚度取决于其形状、尺寸以及所用材料的弹性模量(E)。但材料的选择不仅要考虑其弹性模量,而且要考虑其密度(ρ)。如果设计一个连杆,设计目标是满足轴向刚度要求以及重量最小,材料的选择标准不仅包括合适的弹性模量(E),而且包括弹性模量与密度的比值E/ρ。弹性模量与密度的比值被认为是材料指数,具有最高材料指数的材料应该被选择用来制造最小重量的连杆。用于最小重量设计的材料指数取决于负荷条件(例如拉伸或者弯曲)和设计需求(例如刚度或者强度或者最大负荷能力)。几种汽车结构材料的材料指数见表17。例如设计一个最小重量的横梁,在利用材料指数初步选择材料时,考虑横梁的最小重量设计要求,可以将其简化为一个简单的支撑梁,由于横梁必须按照最小弯曲刚度设计,应用的材料指数是E1/3ρ。如果将DP钢、AA6111、单向高强度CFRE和单向GFRE(弹性模量和强度值见表13)材料进行比较,从减轻重量的角度看很明显CFRE是最佳选择。但材料的最终选择还要考虑其他因素,例如,成本、是否容易得到、加工难度、使用寿命、连接性能、环境因素与寿命周期等。刚度设计的另一个因素是部件的形状,对于主要承受弯曲负荷的结构件而言,空心的箱体结构是最好的,它比实心结构能够提供更高的单位重量材料的刚度值。箱体壁越坚固,部件的刚度越大。钢箱体部件的制作可以先冲压出两个槽状部件,然后沿边缘点焊将其焊成一个部件。铝箱体部件的制作采用挤压的工艺可能更好。在弯曲刚度设计中,用高强度钢替代低强度钢不会使部件的重量减轻,铝由于有更高的E1/3ρ值,会使重量减轻。但为了使其与钢部件有相同的刚度,铝部件必须加厚或加大尺寸。即使增加了厚度,仍然可以减轻重量(见表1-8)。但对于其他方面,例如可成形性等也必须予以考虑。另一种增加弯曲刚度而不明显增加重量的方法是使用外层为高弹性模量材料、而内部为低密度材料的夹心结构材料,内部所采用的材料有发泡聚丙烯(EPP)或泡沫铝、固体聚合物、轻质木材和铝蜂窝板等。内部材料的弹性模量比外层材料低得多。具有低弹性模量内部对称夹层材料(见图12)的弯曲刚度和弯曲刚度重量比由以下等式给出:

从式(1-1)和(1-2)可以看出,增加夹心材料的厚度可以增加其弯曲刚度和弯曲刚度重量比。钢聚合物钢(Dunand and Gacel,2006)以及铝聚合物铝(Burchita et al,2005)是两种用于车身结构和车身板件的夹心材料和具有碳纤维增强聚合物外层和聚合物泡沫夹心板用于车身可以减轻很大的重量。

图1-2夹心结构材料

连接方法对于结构刚度的影响也很大,连续粘接比点焊能够明显增加扭转刚度。为了改善粘接的牢固性,可以将粘接和焊接结合起来。连接设计也可以用来增加结构刚度,例如在上边梁与B立柱的T形连接件上采用大半径的圆弧不仅可以减小连接处的应力,而且能够增加连接处的刚度(Patton and Li,2002)。在使用点焊连接的情况下,焊点的密度、焊点与板件边缘的紧密程度以及连接板件的重叠量都是影响连接处刚度和强度的因素。填充连接处局部的车身结构空腔,其他部位填充环氧泡沫(Casey and Weber,2004)、聚氨酯泡沫(Barpanda et al,2004)或者泡沫铝(Claar et al,2000)也是在不明显增加重量的前提下,增大刚度、改善NVH(噪声、振动与舒适性)性能以及碰撞阻尼的有效方法。

许多车身结构件以及底盘部件承受随机疲劳负荷,钢和铝合金在随机疲劳负荷作用下的疲劳分析方法在许多文献上都能够找到。通常来说,钢比铝合金有较高的疲劳寿命,在高疲劳寿命区(>106次),钢表现出很高的疲劳寿命极限,而铝合金则较差,随着疲劳循环次数的增加,疲劳强度持续下降。某些碳纤维增强聚合材料的疲劳特性优于钢,它们比钢有明显高的疲劳损坏寿命。

车身结构轻量化的一个主要问题是防撞性能,为了改善防撞性能,汽车前、后端设计成吸能结构,通过结构件渐进变形吸收碰撞能量,以控制碰撞力和车辆减速度。乘客室的结构部件包括A立柱、B立柱、上边梁、门框等,其设计目标主要是在各种碰撞情况下保护乘客,特别是在侧面碰撞以及车辆侧翻的情况下。前端结构要设计碰撞主吸能区和碰撞次吸能区,碰撞主吸能区位于发动机室前端,是主要的吸能区域。碰撞次吸能区为前围板及其附近区域,并且作为碰撞主吸能区与乘客室之间的分界面。后端结构主要包括一个位于后保险杠前端的碰撞主吸能区和一个位于后减振器与乘客室之间的碰撞次吸能区。

图1-3圆管在准静态碰撞

试验中的折皱变形模式

A—匀称变形B—非匀称变形

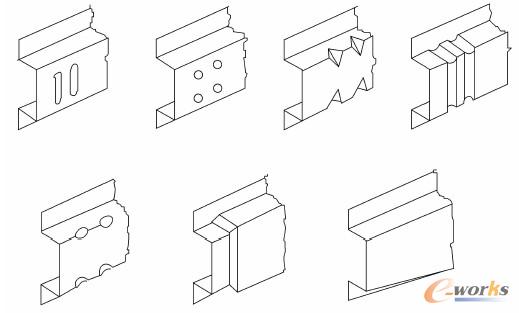

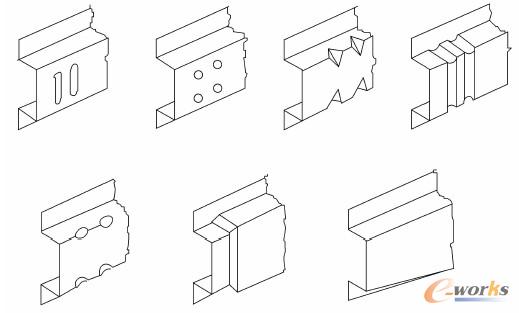

为了改进碰撞性能,碰撞主吸能区(也称为折皱区)被设计成碰撞后能产生类似手风琴折皱的变形(见图1-3)并控制碰撞能量的吸收。当汽车以56km/h的速度撞击前方刚性固定障碍物时,碰撞主吸能区的长度通常为500~900mm。为了吸收碰撞能量,在纵梁前端设计有吸能结构(见图1-4),通过逐渐压溃纵梁前部以及使各种连接的结构部件产生塑性弯曲变形和折皱变形而控制碰撞能量的吸收。碰撞次吸能区的设计应保证其不过早产生变形,因而使碰撞主吸能区承担主要的吸能任务。

图1-4纵梁前端引导折叠变形的各种吸能结构

在控制碰撞主吸能区的吸能特性时,材料的选择和形状设计是关键因素。钢和铝合金前纵梁可以设计成在碰撞时产生类似于手风琴的折皱,以单位重量比较,在相同的屈服强度下,铝合金比钢有更好的吸能性。增加部件厚度可以增加能量吸收,但这将导致重量增加,因此更好的办法是选择屈服强度更高的材料,这也是在前纵梁和其他防撞部件上越来越多地使用诸如DP钢、TRIP钢等先进高强度钢的原因。部件的形状对吸能性也有影响,一般来说多边形断面(如六角形断面)比槽型断面部件的吸能性好。

树脂基复合材料也能设计成在轴向冲击负荷下吸收能量的特性,以单位重量比较,树脂基复合材料比钢和铝的吸能能力高2~3倍。但树脂基复合材料的失效形式可能不是逐渐折叠形式,而是包括剥离、纤维微屈曲、纤维张开、剪切破坏等,究竟是哪一种失效形式取决于纤维的类型、纤维的结构以及制造方法。

1.3.2车身板件

车身板件有两种:一种是车身外覆盖板件,包括水平板件(如发动机盖、行李箱盖、车顶盖)和垂直板件(例如车门和后侧围板);第二种是车身内板件,例如轮罩、地板等。像发动机盖和行李箱盖这样的密封板件,通常是由内板和外板沿其外边缘连接在一起制成。

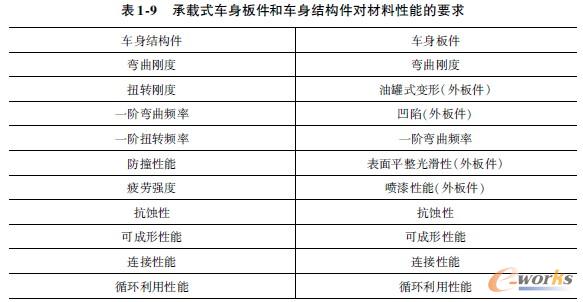

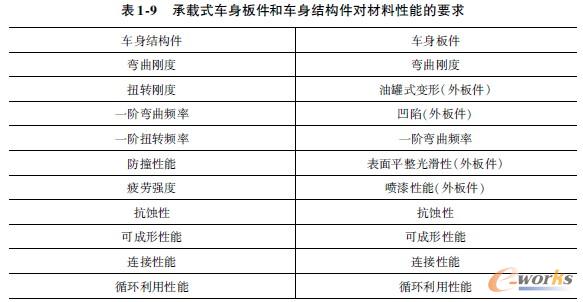

表1-9列出了车身板件和车身结构件对材料性能的要求,如果用于车身结构,车身板件的弯曲刚度是设计时考虑的主要因素,因为它影响部件在负荷下的变形。对于以弯曲刚度为首要限定条件的设计,根据材料指数E1/3ρ初步选择材料。提高弯曲刚度也可以通过增加板件厚度实现,但由于厚度增加也增加了重量,因此车身内板弯曲刚度的提高通常由增加加强肋、加固部件、圆角、中间支撑、波纹、筋骨等实现。对于车身外板,刚度的提高通过双曲率、在不可见侧加装加强部件、在某些情况下沿其长度方向形成折线等实现。车身外板其他两个设计要求是其抗油罐式变形以及抗凹陷性能。油罐式变形是指当用手压板件时板件产生局部弹性弯曲变形然后突然回弹的现象。由于是弹性变形,所以不会留下任何永久变形。抵抗油罐式变形需要高弹性模量,并且也需要高屈服强度,因为这样不易产生塑性变形。另一方面,凹陷是永久变形,它是在凹陷区域局部应力超过材料的屈服强度时产生的。凹陷可能在以下情况发生:石头撞击、低速事故或者邻近的汽车打开车门时的碰撞等。钢板的凹陷能量可以通过测量其对凹陷的阻力得到,其计算公式(DiCello and George,1974)如下:

式中,S

yd是板件材料的动态屈服强度;t是板件厚度;K是板件刚度,它取决于弹性模量、板件厚度、曲率和表面形状,以及支撑条件。从式(1-3)可以看出,高动态屈服强度对于改善车身外板件材料抗凹陷变形性能的重要性。应该注意的是聚合物基复合材料不会像钢和铝合金那样发生凹陷变形,而是在一定冲击条件下发生局部损坏。有些损坏是在表面上可见的,还有些损坏是在表面下的,例如剥离或内部裂纹,这只能通过非破坏性试验进行检测。这些局部损坏可能不会立即引起结构方面的问题,但必须及时修理,以防裂纹的进一步扩大。复合材料损伤的修理方法不同于钢板凹陷的修理方法,复合材料损伤的修理方法有待进一步研究。

车身结构件车身板件弯曲刚度弯曲刚度扭转刚度油罐式变形(外板件)一阶弯曲频率凹陷(外板件)一阶扭转频率一阶弯曲频率防撞性能表面平整光滑性(外板件)疲劳强度喷漆性能(外板件)抗蚀性抗蚀性可成形性能可成形性能连接性能连接性能循环利用性能循环利用性能。