第一章 概述

第二节 汽车材料

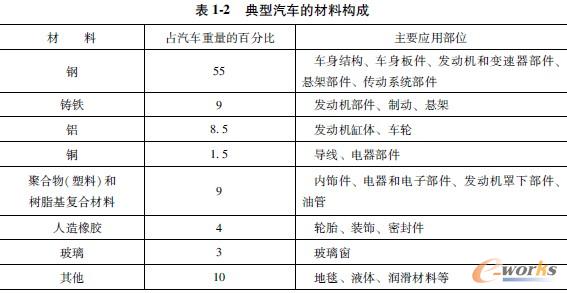

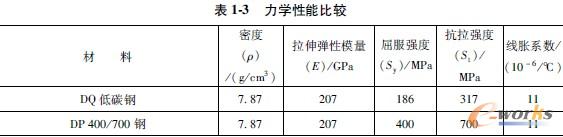

低碳钢和铸铁是20世纪70年代以前汽车工业的重负荷机器材料。如表1-2所示,现在的汽车主要使用低碳钢和高强度钢,尽管部分低碳钢被替代,但直至今天,钢比其他任何材料用得都多。然而,随着对汽车轻量化要求的提高,材料方案迅速转变,包括了铝合金、镁合金以及聚合物基复合材料(Powers,2000)。表1-3列出了几种未来可能代替钢的材料的力学性能,它们都比钢轻,并且其中的许多材料可以为部件强化提供条件,但目前它们在价格上与钢相比没有竞争优势,特别是在大量生产时更是如此。不过,它们的使用寿命和轻量化方面的优势使其在许多概念车中得以应用,现在它们被越来越多地在量产汽车中使用。

1.2.1钢

美国典型小型乘用车重量的约55%是钢材。钢应用于汽车的最大优点如下:

1)低成本和高拉伸弹性模量(207GPa,这比其他任何结构材料都高)。

2)通过不同的方法可以得到宽范围的强度和塑性,这些方法有合金炼制、加工硬化(适用于低碳钢和中碳钢)和热处理(适用于中碳钢、高碳钢和合金钢)。

3)低碳钢和许多新型高强度钢具有优异的成形性能,例如高强度低合金(HSLA)钢和双相(DP)钢,非常适合于冲压和辊轧成形。

最近25年以来,汽车的钢材料发生了巨大变化,这主要是由于来自诸如铝合金和塑料等轻质材料的挑战。新的炼钢工艺(例如真空抽气法)可以降低生产成本,减少钢中的杂质(仅为10~20×10-6,传统方法为200~400×10-6)。新的不同合金技术的结合以及连续退火等热处理工艺的改进,现在已经应用于钢板的制造,这不仅可以得到较高的强度和塑性,而且可以获得良好的表面质量以及稳定的性能。新型锌合金覆层(例如锌铁和锌镍)以及将覆层附着在钢表面上的新方法(例如用电镀法代替热浸法)的应用,提高了材料的抗蚀性。一种被称为锌镀层退火处理的新工艺,能够使镀锌钢板产生更好的抗蚀性以及可成形性和可焊接性。具有钢外表皮和粘弹性阻尼层(通常为0025mm厚)的夹层复合钢板可用于降低噪声和减小振动(Yang et al,2001)。

用于车身板件和车身结构件的钢板正逐渐由传统的冲压用铝镇静钢(DQAK)转变为高强度钢。以前高强度钢成形性差的问题已经通过脱氧、微合金化以及杂质控制得到很好解决。目前可得到的高强度钢具有从210~1250MPa宽广范围的屈服强度(见表1-4),其中有一种烘烤硬化(BH)钢在烤漆过程中由于应变时效而使其屈服强度提高。屈服强度的提高取决于烤漆之前的冲压工艺使其应力的增大。另一种高强度钢是高强度低合金(HSLA)钢,由于具有少量(质量分数在0005%以内)的碳化物和氮化物构成合金元素,如钒、铌、钛等,因此具有300~350MPa的高屈服强度。HSLA钢中的碳的质量分数被控制在0.13%以内,以确保其具有良好的成形性能和焊接性能。另一种更高水平的高强度钢被称为先进高强度钢(AHSS),它是一种双相钢,包含分布在软铁素体基体中的马氏体,而相变诱导塑性钢(TRIP)包含除马氏体以外的残余奥氏体以及分布在软铁素基体中的贝氏体。DP钢和TRIP钢在冲压过程中由于加工硬化而具有高强度,另外它们还有在冲压以后通过烤漆使强度进一步获得提高的机会。还有一种新型的高强度钢被称为超高强度钢(UHSS),其强度达到1000MPa以上。尽管AHSS和UHSS的塑性和可成形性比普通低碳钢或传统高强度钢低很多,但它们具有很高的抗压强度,因而越来越多地被用于汽车前端的结构件。

用钢制造车身板件和车身结构件有许多优点,最主要的优点是其207GPa的高弹性模量,这是在被认为可用作汽车结构材料中弹性模量最高的。钢的宽广的强度范围也是其优点之一,因为根据结构需要可以得到最优的选择。AHSS和UHSS的优良性能使得它们用作汽车材料时不仅可以降低厚度,而且可以改善汽车结构的承载能力以及防撞性能。此外,钢的塑性优于铝合金和镁合金,良好的可焊接性以及可重复利用性都是现代汽车使用钢材料的原因。超轻钢车身(ULSAB)项目是20世纪90年代在美国钢铁协会的指导下进行的项目,该项目证明通过使用高强度钢以及先进高强度钢,采用新的制造工艺,如拼焊技术、管件液压成形和激光焊接以及计算机辅助工程工具(AISI,1998)等,可以减轻汽车结构的重量,这对于汽车轻量化意义重大。由于钢板厚度减小,部件坚固,设计优化,超轻钢车身与最重的同级别参考车相比,重量可以减轻36%。

对用于动力传动系统、悬架和转向部件的锻钢的性能改进也取得了明显成果(Yamagata,2005;Cho et al,1994),成果之一是碳质量分数为0.3%~0.6%的微合金钢。微合金元素通常是微量(质量分数为0.05%~015 %)的钒,它能够在热锻造之后的空气冷却过程中在锻件内形成碳化钒和氮化钒沉淀物。空气冷却以后不需要回火,因为沉淀物在相对较软的铁素体和珠光体基体可以提高钢的强度。微合金钢既具有较高的强度,又具有良好的韧性,通过合理控制微合金钢中的微量元素以及锻造条件,可以获得更细微的晶粒结构,从而进一步改进其机械强度。微合金钢的屈服强度和伸长率比碳质量分数相同的普通可锻钢高,另外微合金钢不需要淬火和退火,这不仅降低了成本,而且减少了由于淬火和退火可能引起的热变形。微合金锻造钢的应用包括连杆、轮毂和转向节。

1.2.2铝合金

铝合金应用于汽车,与钢相比具有以下优点:

1)低密度(密度为2.7g/cm3,而钢的密度为7.87g/cm3)。

2)单位重量的材料具有更高的碰撞能量吸收率。

3)具有更好的导热性能,这在应用于散热器或热交换器时非常有用。

铸造铝合金和锻造铝合金在汽车上都有广泛应用,300系列(铝硅铜或铝硅镁)铝合金是最常见的铸造铝合金。例如,319用于制造进气歧管和变速器壳体,383用于制造发动机缸体,356用于制造气缸盖,A356用于制造车轮。这些合金元素中的主要元素是硅(Si),硅可以提高铝合金铸造时的流动性。铸造铝合金可以运用许多不同的技术进行铸造,如砂型铸造、压力铸造以及更复杂的金属型铸造、熔模铸造/失蜡铸造等。它们也可以进行热处理,以获得不同的强度。

铝合金预计未来将更多地用于汽车的车身结构和车身板件,例如汽车前纵梁、上边梁、发动机盖、行李箱盖以及挡泥板等。应用于这些部位的铝合金都是5000系列(铝镁)合金和6000系列(铝镁硅)合金,例如AA5754、AA5182、AA6111、AA6061等。5000系列铝合金属于非热处理型铝合金,即不能通过热处理提高力学性能;而6000系列铝合金可以进行热处理,并且热处理通常是在烤漆过程中进行的。5000系列铝合金的成形性比较好,但由于在冲压过程中过大的应力产生的痕迹可能出现在它们的表面上,因此它们不宜作为车身的外板件。6000系列铝合金既可以作为车身内板件,也可以作为车身外板件,还可以作为车身结构件,它在较软的T4热处理下成形,而后在烤漆过程中经T6热处理硬化而达到最终的强度。

许多汽车制造厂通过开发铝密集概念车证明了铝合金在汽车轻量化方面的应用潜力。美国通用汽车公司的电动概念车取名为“Impact”,其车身是由铝合金冲压件、挤压件以及铸件组合而成的。挤压件如前中横梁、前挡泥板梁和后下连接支架等,都是由6000系列铝合金制成的,并通过点焊或机械紧固件将其最终连接在一起。铸件如前悬架滑柱塔形支承、后减振器支架等,是由A356T6或者A375T6制造的。它们用真空无冒口铸造工艺铸造,这种铸造工艺能够生产壁厚4mm或者更厚的高质量的铸件。克莱斯勒公司的概念车“Neon lite”的车身结构就是用6111和5454铝合金制造的。选用6111铝合金是因为其较高的强度、良好的耐冲击性和表面质量,而选择5454铝合金是因为其较好的耐蚀性和低成本。福特汽车公司开发了一款称为“Synthesis 2010”的概念车,它将铝合金应用到了底盘、车身板件、车门防侧撞杆、制动盘以及其他几种部件。“Synthesis 2010”比福特公司20世纪90年代生产的与其尺寸相似的金牛星汽车轻35%。

奥迪公司在全世界率先开发了全铝结构车身的ASF汽车,它采用了空间框架结构,在1994年生产的首款ASF车型中,空间框架由6000系列铝合金挤压管状薄壁梁(既有直梁又有弯梁)制成,它们在端部或交叉点处使用真空压铸件连接在一起,外覆盖件也是由6000系列铝合金制造的。约70%的外覆盖件是被冲铆在车架部件上的,其余的则是点焊或焊接在一起。ASF车身在施加锌、镍、磷酸锰覆层之前被加热到210℃保持30min。ASF车身与强度和刚度相当的全钢车身相比轻约40%。

由于铝是钢在车身应用方面的主要竞争者,因此以下将对这两种材料在设计性能、可成形性方面进行比较,并且对铝合金的耐蚀性、连接、成本以及循环利用等问题进行讨论。

(1)设计性能铝合金的拉伸弹性模量是70GPa,而钢的拉伸弹性模量是207GPa,这意味着铝部件要比钢部件厚435%才能有与其相当的弯曲刚度。因此使用铝合金部件重量减轻的比例不是两种材料密度的比值。简单的计算方法是采用铝合金车身板件替代钢车身板件时将减轻重量约50%。

铝合金的屈服强度为100~400MPa,而高强度钢随着其技术的发展,最高屈服强度已经超过500MPa。钢的屈服强度与铝相比具有更高的应变率灵敏性,这意味着在碰撞时钢的屈服强度增加比铝的快得多,这通常被认为是钢的优点。

铝合金与钢相比最大的优点是其挤压成形性能较好。例如像上边梁这样的车身结构件,如果用钢制造,需要多次冲压和焊接。而用铝合金制造,整个部件一次挤压就可以完成。整个部件一次挤压完成与多次冲压和焊接完成相比,在加工和装配上都会使成本降低。

(2)可成形性绝大部分的钢和铝车身结构件车身板件都是通过冲压、辊轧、弯曲、卷边等冷加工成形工艺完成的。在这些工艺中,材料的两项最重要的可成形性指标是应变硬化指数(n)和塑性应变率(r)。铝合金的应变硬化指数(n)与DQ钢相当,这意味着在成形过程中的均匀伸长率也基本相同(见表1-5),但铝比钢的颈缩伸长率小得多。如果冷成形工艺不能很好地控制,并且稍微超过均匀伸长率,铝合金部件在成形过程中就可能产生裂纹。铝比钢的塑性应变率(r)低得多,这意味着铝对于被压薄的阻力比钢低得多。AA6111-T4铝合金与DQ钢的可成形性比较如图11所示,从图中可以看出,铝合金的可成形性曲线比DQ钢低得多,这说明铝合金将在所有成形条件下,比DQ钢在更低的拉力下被破坏。

通常中等强度铝合金的可成形性大约是DQ钢的三分之二(The Aluminum Association,1998)。由于可成形性差,复杂的铝合金车身板件需要经几次冲压或者不得不由几个冲压件组合而成。此外,由于铝合金的拉伸弹性模量低,铝合金部件在成形后会表现出比较高的弹性后效,因此比钢部件的形状保持性差。另外重要的一点是铝合金在冲压时表面非常容易被擦伤,因此与钢相比在冲压时需要更多的润滑剂以及表面更光滑的冲压模具。

(4)连接尽管铝合金与钢一样可以进行点焊,但由于其电阻系数低、传热系数高而需要较大的焊接电流。铝合金的焊接电流为15~30kA,而钢的焊接电流为8~10kA。这意味着铝合金点焊需要更大的焊接设备和更多的能量消耗。例如像MIG(熔融极惰性气体保护焊)等熔焊技术也可用于铝合金,但由于铝合金的热传导性好,因此需要高热能量。最新发明的两种能够很好地应用于铝合金焊接的技术是线性搅拌摩擦焊和搅拌摩擦点焊。其他应用于铝合金连接的技术有自冲铆、铆钉连接、粘接、胶结点焊(点焊与粘接结合)。

在进行实际的连接工艺之前,许多板件需要通过卷边工艺在预连接弯曲操作中弯折以便相互连接。例如车门外板件的外边缘必须超出车门内板件,然后弯曲180°,将车门内、外板件组装到一起。由于铝合金的塑性和可成形性差,其弯折的限度通常比钢低。平卷边通常用于DQ钢而不能用于铝合金。索套卷边被推荐用于铝合金,但需要在卷边区域有较大的厚度。

(5)成本单位重量的铝合金的成本比钢高3~4倍,此外,由于加工铝合金车身板件需要大量冲压设备,以及为了获得光滑的表面需要更好的模具等原因,使其总的加工成本也较高(Kelkar et al,2001)。由于在冲压铝合金时必须放慢速度以防止产生裂纹,这也造成了其加工成本高于钢部件。如果挤压铝合金部件用于车身结构件(如奥迪的空间框架设计),其加工成本低于冲压铝合金部件,但可能会有附加的组装成本,这将部分抵消节约的加工成本。

(6)循环利用铝合金是一种高循环利用材料,用于像铝罐这样的消费产品的80%以上的铝可以得到循环利用。用于汽车上的铝的循环利用率也可以达到80%以上,然而由于铝合金部件上可能会有一些小的铸件或锻件,因此在将其送入切碎机前应将其拆下,这是由于铸铝含有很多硅(质量分数大于7%)和铁(质量分数大于0.6%)。锻造铝合金中的硅和铁的质量分数分别低于1.2%和0.4%,因此铸铝和锻造铝合金不宜混在一起循环利用。

1.2.3镁合金

尽管镁合金现在在汽车上应用并不多,但预计将来会有明显的增加,其原因如下:

1)镁合金是当前在用的最轻的结构金属(密度为1.74g/cm3,而铝的密度为2.7g/cm3)。

2)比铝合金有更高的强度密度比。

3)碰撞吸能性好。

镁合金的拉伸弹性模量为45GPa,明显低于钢和铝合金,但由于其密度低,镁合金的拉伸弹性模量密度比与铝合金相当。镁合金的塑性和可成形性比较差,但许多镁合金可以铸造成壁厚只有2mm的铸件。用于汽车的镁合金部件的制造方法通常是压铸,这种工艺可以使铸件坚固并降低成本。

镁合金与铝合金相似,可以分为铸造合金和锻造合金。在铸造镁合金中,AZ91镁合金以铝和锌为主要合金元素,用于如支架、盖和壳体类等许多非结构件,它与铝合金A380相比,可以明显减轻部件重量。对于像仪表板横梁、转向盘骨架以及座椅骨架等结构件而言,材料的塑性和碰撞阻尼特性非常重要,应使用AM20、AM50或AM60镁合金,AM系列镁合金的主要合金元素是铝和锰。在锻造镁合金中,AZ80用于挤压成形件,而AZ31用于薄板件,这两种镁合金的屈服强度与5000系列和6000系列铝合金相当,但它们的韧性不如铝合金。锻造镁合金在常温下的可成形性也远不如铝合金和钢,因此建议AZ31(Luo,2005)镁合金薄板在冲压、弯曲和其他成形工艺时,温度应达到200~400℃,AZ80镁合金在挤压成形时温度也应控制在这一范围。

镁合金存在的主要问题是耐蚀性差,AZ和AM镁合金在多盐环境下耐水腐蚀性与铸铝合金差不多,但它们的耐电化学腐蚀性能非常差。因此当镁合金部件与钢部件连接在一起时,或者两个镁合金部件使用钢紧固件进行连接时,镁合金部件会加速腐蚀。由于镁合金与铝合金之间的电化学腐蚀要小得多,因此铝垫片、铝紧固件、铝包钢紧固件常用于镁合金。在福特F150轻型货车的AM50镁合金压铸散热器支座总成中,为了防止与其连接的钢支架对其电化学腐蚀,镁合金部件表面具有覆层并且在镁合金部件与钢部件之间增加铝合金(AA5052)隔垫(Balzer et al,2003)。

目前镁合金被认为适合制造动力传动系统的变速器壳体和发动机缸体,AZ91镁合金适用于工作温度低于120℃的手动变速器壳体。自动变速器壳体和发动机缸体的工作温度都高于200℃,AZ91或其他普通铸造镁合金不适合用于这些部件,因为这样的镁合金在温度高于125℃时就会产生明显蠕变,蠕变会使这些镁合金部件螺栓连接的紧固负荷降低,可能引起气体和机油泄漏,并增加噪声和振动。最近出现了几种含有稀土元素和碱土金属元素的抗蠕变镁合金,能够很好地保持螺栓紧固负荷,可以很好地应用于动力传动系统部件(Pekguleryuz and Kaya,2003)。某些抗蠕变镁合金非常适合制造发动机缸体、油底壳和发动机其他部件,这些镁合金被认为可以制造全镁发动机,它比传统的铝密集发动机至少轻15%(Hines et al,2006)。

1.2.4钛合金

钛合金的主要优点是低密度、高强度密度比和优异的耐蚀性,另外即使在温度升高至500℃时仍能保持很高的强度。钛合金的密度是4.43g/cm3,明显比钢的密度低。钛合金的拉伸弹性模量是114GPa,约为钢的拉伸弹性模量的一半。

钛合金用于汽车与钢、铝合金以及镁合金相比的主要缺点是成本高,每千克钛合金薄板的价格是18~110美元,而每千克钢薄板的价格仅为0.07~1.30美元,每千克铝合金薄板的价格是2.20~11美元(Froes et al,2004)。钛合金应用于车身板件和车身结构件时,在成本上是无法与钢或铝合金竞争的,但钛合金在汽车其他方面的应用具有轻量化的潜力,其应用之一是悬架弹簧,在这一应用中,钛合金较低的剪切弹性模量和较高的疲劳强度使其优于钢材料。由于弹簧的变形与材料的剪切弹性模量成反比,钛合金螺旋弹簧可以设计成比钢弹簧较少的工作圈数,这不仅减轻了重量,而且增加其固有振动频率。钛合金用于制造飞机的螺旋弹簧已经多年了,在汽车上首先使用钛合金螺旋弹簧的是大众的Lupo FSI(Faller and Froes,2001)。大众公司的钛合金弹簧材料是Ti-4.5 Fe-6.8 Mo-1.5 Al合金(Timetal LCB),它是专门开发用于汽车的钛合金材料,比传统的α/β钛合金以及β钛合金成本降低50%。钛合金螺旋弹簧比由其替代的钢螺旋弹簧轻约60%,钛合金具有较高的强度密度比值、较高的疲劳强度以及在高温下强度的保持能力,可以用于制造像连杆、活塞和活塞销等发动机往复运动部件,以减轻重量。钛合金能够很好地应用于发动机的其他部件如气门、气门座圈和气门弹簧。这些发动机部件中的大部分减轻重量后可以减小摩擦,从而提高发动机效率。如使用钛合金气门系统可以降低发动机摩擦损失10%,这对于典型驾驶循环而言将降低油耗3%~4%(Shrman and Allison,1986)。世界上首先使用钛合金连杆的是1992款Acura NSX汽车,首先使用钛合金气门的是1999款丰田Altezza汽车。这些部件工作时容易磨损,而钛合金耐磨性较差,因此它们需要进行表面耐磨处理,包括表面镀层和氧化等。另一种方法是使用钛基复合材料和铝化钛,这是一种钛和铝的金属复合物,它不仅耐磨,而且有很高的弹性模量,可用于活塞销。

钛合金另一个有潜力的应用领域是排气系统,因为钛合金的抗氧化温度达到700℃。由于钛合金的密度低,使用钛合金代替目前流行使用的不锈钢排气管、消声器和排气系统其他部件可以明显减轻重量。钛合金消声器是CorvetteZ06汽车的选装件,比不锈钢消声器轻41%。由于排气系统的许多部件都是冷加工成形的,所以建议使用工业纯钛(非合金)材料(一级或者二级),因为纯钛比α/β或β钛合金具有更好的应力失效特性和可成形性。但非合金钛更适合于制造排气系统的后部分部件,因为后部分部件的温度低于前部分部件。

1.2.5不锈钢

不锈钢在现代汽车上主要用于排气系统,因为不锈钢的耐蚀性和抗氧化性能优于钢和渗铝钢。对于排气系统的高温端部件,包括排气歧管、下管、催化转换器壳体等使用奥氏体不锈钢,如309或310(质量分数为25%的Cr,质量分数为20%的Ni);对于排气系统的低温端部件,包括共振器、排气中管、消声器和排气尾管等使用如304(质量分数为18%的Cr,质量分数为9%的Ni)的奥氏体不锈钢或者使用如409(质量分数为12%的Cr)铁素体不锈钢。不锈钢有不同的等级,用于汽车其他部件的通常是奥氏体(300系列合金,含Cr和Ni合金元素)不锈钢以及铁素体(400系列合金,含Cr合金元素)不锈钢。奥氏体不锈钢是无磁性不锈钢,并且比铁素体不锈钢具有更高的屈服强度、韧性和耐蚀性。铁素体不锈钢可以通过热处理提高强度,但这两种等级的不锈钢都可以冷作硬化。奥氏体不锈钢的可成形性优于铁素体不锈钢。还有一种被称为Nitronic的高氮奥氏体不锈钢以及几种Nitronic合金(例如Nitronic19D和Nitronic30)都可以用于汽车。Nitronic19D是一种铸造合金,建议用作悬架部件。Nitronic30具有良好的可成形性,建议用作车身板件。

不锈钢的密度和弹性模量非常接近碳钢,因此在刚度要求较高的场合使用不锈钢代替碳钢不能减轻重量,在强度要求较高的场合使用不锈钢代替碳钢则可以减轻重量,原因如下:

1)几种不锈钢的屈服强度密度比都高于许多高强度钢。

2)不锈钢比碳钢有更高的加工硬化系数和可成形性,这意味着不锈钢可以产生更大的塑性变形,而在成形时厚度可以减小。

3)不锈钢比碳钢有更高的应变率敏感性,这意味着它比碳钢能够吸收更多的冲击能量,此外在一定的控制方式下它还具有逐渐被压折叠的能力。

不锈钢的另一个优点是其良好的耐蚀性,如果使用不锈钢代替碳钢就不需要防腐蚀涂层。除上述应用外,不锈钢因为其高成本在汽车其他方面应用很少,不锈钢已经在汽车结构方面的应用仅有油箱、转向节臂和车轮。

1.2.6铸铁

随着高强度钢、轻质合金以及合成材料使用的增加,铸铁在汽车中的使用在下降。由于铸铁的密度较高(与钢一样高),因而不能为汽车轻量化提供优势。另外铸铁也是一种塑形较差的材料。人们之所以长时间使用铸铁,主要是因为铸铁的成本低、耐磨性好、减振以及优异的机械加工性能。

用于许多汽车结构件的铸铁都是球墨铸铁,它有较高的屈服强度(275~625MPa)以及相对较高的塑性(伸长率2%~18%)。球墨铸铁的拉伸弹性模量是160~170GPa,比铝高。球墨铸铁可用于转向节、制动钳、凸轮轴和动力传动系统的其他许多部件。等温淬火球墨铸铁(ADI)是经过等温淬火热处理工艺生产的,与普通球墨铸铁相比,它具有较高的屈服强度(400~1200MPa)和较高的断裂韧度。等温淬火球墨铸铁的屈服强度密度比值高于铸造铝和锻造铝,这就是许多底盘和悬架部件选用等温淬火球墨铸铁的原因。

铸铁也常用于发动机上,最典型的部件是缸体。铝合金缸体在轿车发动机上用得越来越多,灰铸铁仍然是柴油机缸体的主要材料。但是随着发动机小型化以及气缸压力增高趋势的发展,紧密石墨铸铁(CGI)的使用越来越多,逐渐替代灰铸铁。紧密石墨铸铁中的石墨颗粒像蠕虫形状,而灰铸铁中的石墨是片状的,球墨铸铁中的石墨是球形的,因此紧密石墨铸铁的性能介于灰铸铁和球墨铸铁之间。紧密石墨铸铁的抗拉强度比灰铸铁高1.5~2倍,紧密石墨铸铁的拉伸弹性模量是150GPa,灰铸铁的拉伸弹性模量是105GPa。紧密石墨铸铁的导热系数为38W·m-1·K-1,灰铸铁的导热系数为48W·m-1·K-1。由于具有更高的强度、更大的拉伸弹性模量和更低的导热系数,紧密石墨铸铁气缸体就可以设计得比灰铸铁气缸体壁厚更薄。

1.2.7复合材料

1聚合物基复合材料

聚合物基复合材料(PMC)是由高强度、高弹性模量纤维与热塑性或热固性聚合物基体生产的。用于聚合物基复合材料的纤维是玻璃纤维、碳纤维或凯芙拉纤维(见表1-6)。根据选择的工艺方式以及设计需要的不同,纤维可以连续长度或不连续长度混合在聚合物基体中,并且纤维方向可以是单向的、双向的、杂乱的或它们的组合(Mallick,2008)。对于单向纤维(即所有纤维的方向相同),复合材料的弹性模量和强度在纤维方向(纵向)最高,但在与纤维垂直的方向(横向)最低。例如单向高弹性模量碳纤维增强环氧树脂的纵向弹性模量为207GPa(与钢的弹性模量相当),但横向弹性模量只有14GPa。双向增强材料(例如织物增强材料)在纤维方向能够产生更平衡的强度和弹性模量,但它们低于单向复合材料的纵向强度和弹性模量。如果纤维是杂乱方向,在复合材料板件的所有方向的性能都相同,但它们的性能都低于单向或双向纤维复合材料。因此,单向或双向复合材料属于各向异性材料,而杂乱纤维复合材料为各向同性材料。

聚合物基复合材料(PMC)在汽车上的应用既包括热塑性基体复合材料,也包括热固性基体复合材料。热塑性基体复合材料用于车身和内部各种零件,例如仪表板、座椅、车门内板、挡泥板和保险杠。在这些应用中的热塑性聚合材料通常是聚丙烯、聚酰胺-6或者聚酰胺-6.6。最常见的热固性基体复合材料是片状模塑料(SMC),它在热固性聚合材料内含有杂乱方向的不连续E玻璃纤维(典型为25mm长),例如乙烯基酯树脂。片状模塑料零件在汽车上的应用实例包括发动机盖、行李箱盖、挡泥板、散热器支座、保险杠、车顶梁、车门防侧撞杆、发动机气缸盖罩、正时链轮盖和油底壳。这些零件都是由压缩成型工艺生产的。另一种制造热固性基体复合材料零件的工艺叫做结构反应注射成型(SRIM),结构反应注射成型工艺使用的复合材料的基体不是聚丙烯就是聚酰胺。

在底盘部件中,首先将聚合物基复合材料用于主要结构件的是1981款的Corvette后悬架板弹簧(Kirkham et al,1982),使用E玻璃纤维增强环氧树脂单片弹簧比多片钢板弹簧重量减轻80%。底盘其他结构件(如传动轴和车轮)已经成功地在实验室进行了试验,并且在场地上进行了验证,它们还被用于限量生产的汽车上。它们通过替代金属件提供了轻量化的机会,但到目前为止它们还没有证明其成本低于它们替代的钢或铝部件。

尽管玻璃纤维是现在汽车复合材料使用的主要增强纤维,但众所周知,如果使用碳纤维可以大大减轻重量。碳纤维增强聚合材料比玻璃纤维增强聚合材料具有高得多的弹性模量密度比和强度密度比(见表1-7)。当前汽车不使用碳纤维的原因是目前碳纤维价格在16美元 /kg以上,在汽车上使用成本过高。过去的许多发展项目证实了碳纤维增强聚合材料在轻量化方面的潜力,遗憾的是由于碳纤维的高成本以及缺少合适的复合材料零件大批量生产制造工艺,绝大多数项目仅停留在原型产品和结构试验阶段。最近有几款价格昂贵的汽车开始将碳纤维增强聚合材料用于几个选择的部件。最新的应用实例是宝马M6的车顶板件,它是由称为树脂传递成型(RTM)的工艺生产的,材料是碳纤维增强环氧树脂。该板件是钢板件厚度的两倍,但重量却轻5.5kg。车顶板件重量减轻的另一个好处是可以降低汽车的重心,这是汽车稳定性设计时需要考虑的重要因素。

碳纤维增强聚合材料广泛用于汽车运动,赛车为了获得更高的速度,结构轻量化是最重要的(Savage,1991),而成本不是选择材料考虑的主要因素。这些复合材料用于赛车是从20世纪50年代开始的,当时使用了玻璃纤维增强聚合材料替代了铝车身板件。现在F1赛车所有重要的车身部件、底盘部件、车内部件和悬架部件都使用了碳纤维增强环氧树脂材料。碳纤维增强环氧树脂在F1赛车上的一项重要应用是救生舱,它可以在发生碰撞事故时保护车手。位于救生舱前端的头锥也是由碳纤维增强环氧树脂制造的,头锥能够控制赛车的碰撞特性,对保障车手的安全至关重要。

如前所述,碳纤维增强复合材料运用的主要障碍是其高成本。可以预计,如果碳纤维的价格降至8~10美元/kg,碳纤维增强复合材料就可以作为选用材料大量用于汽车。碳纤维成本过高的最主要原因是制造碳纤维的原料和高能热分解工艺的成本高。目前碳纤维的使用面临的另一个问题是供给有限,全世界生产的碳纤维主要消耗在航空和赛车工业领域。新的技术正在开发以降低生产成本,提高生产效率,以期满足汽车工业的需要(Warren et al,2002)。

聚合物基复合材料(包括碳纤维增强复合材料)的广泛使用,需要开发能够提高生产效率的制造工艺,使其能够与钢部件的生产效率竞争。目前使用聚合物基复合材料生产汽车结构件的成型工艺周期是1~5min,而钢零件冲压工艺周期少于10s。尽管复合材料部件整体化可以减少加工和组装成本,但由于工艺周期长而使总的制造成本升高。为了建立聚合物基复合材料用于汽车结构件的信心,还需要延长使用寿命,开发可靠的连接技术以及快速无损伤检测方法。

2金属基复合材料

金属基复合材料(MMCs)由于其低密度、高强度重量比、高温度强度保持能力以及良好的抗蠕变、抗疲劳和耐磨损性能,具有在发动机和制动系统替代铸铁和其他材料的潜力。用于汽车的金属基复合材料通常是在铝、镁或钛等轻质合金中加入碳化硅(SiC)、三氧化二铝(Al2O3)或者其他陶瓷颗粒或者短纤维。金属基复合材料已经被开发用于发动机活塞、气缸套、制动鼓、制动盘(Chawla and Chawla,2006 )。其他已经尝试过的有潜力的应用包括发动机连杆、活塞销和传动轴。影响它们使用的主要障碍是成本过高。有关金属基复合材料性能和加工工艺的详细内容请参阅Kainer(2006)。

1.2.8玻璃材料

在汽车上的玻璃材料中,夹层玻璃用于风窗玻璃,钢化玻璃用于侧窗、后窗和天窗。夹层玻璃由两层厚1.8~23mm的玻璃和夹在玻璃之间的聚乙烯基丁醛(PVB)薄膜层(通常为076mm厚)组成。聚乙烯基丁醛可以起到防止风窗玻璃破碎的作用,这对于驾驶人和前排乘客的安全至关重要。钢化玻璃都是单层玻璃(通常厚2.4~2.6mm),通过加热到超过720℃的回火温度然后迅速冷却而使其强化。钢化玻璃在受到冲击时比夹层玻璃更容易被刺穿或破碎,但它比夹层玻璃便宜3~4倍。

尽管玻璃材料的重量仅占汽车总重量的2%~3%,人们还是在寻找减轻玻璃重量的方法,方法之一是通过使用更薄的玻璃降低风窗玻璃的厚度,但风窗玻璃过薄不仅会引起人们对于安全的担心,而且会降低汽车的扭转刚度(在目前的风窗玻璃厚度下,风窗玻璃对于汽车扭转刚度的贡献率约为10%)。另一种方法是使用聚碳酸酯代替玻璃(Mori and Koirsova,2000),聚碳酸酯的密度为1.2g/cm3,而玻璃的密度为2.5g/cm3。聚碳酸酯是一种光学性能可与玻璃媲美的透明热塑性塑料,它也是一种具有耐冲击和良好韧性的聚合材料,但聚碳酸酯风窗玻璃表面需要有防划层。由于聚碳酸酯的弹性模量比玻璃低,所以聚碳酸酯风窗玻璃更厚,价格也更高。

1.2.1钢

美国典型小型乘用车重量的约55%是钢材。钢应用于汽车的最大优点如下:

1)低成本和高拉伸弹性模量(207GPa,这比其他任何结构材料都高)。

2)通过不同的方法可以得到宽范围的强度和塑性,这些方法有合金炼制、加工硬化(适用于低碳钢和中碳钢)和热处理(适用于中碳钢、高碳钢和合金钢)。

3)低碳钢和许多新型高强度钢具有优异的成形性能,例如高强度低合金(HSLA)钢和双相(DP)钢,非常适合于冲压和辊轧成形。

最近25年以来,汽车的钢材料发生了巨大变化,这主要是由于来自诸如铝合金和塑料等轻质材料的挑战。新的炼钢工艺(例如真空抽气法)可以降低生产成本,减少钢中的杂质(仅为10~20×10-6,传统方法为200~400×10-6)。新的不同合金技术的结合以及连续退火等热处理工艺的改进,现在已经应用于钢板的制造,这不仅可以得到较高的强度和塑性,而且可以获得良好的表面质量以及稳定的性能。新型锌合金覆层(例如锌铁和锌镍)以及将覆层附着在钢表面上的新方法(例如用电镀法代替热浸法)的应用,提高了材料的抗蚀性。一种被称为锌镀层退火处理的新工艺,能够使镀锌钢板产生更好的抗蚀性以及可成形性和可焊接性。具有钢外表皮和粘弹性阻尼层(通常为0025mm厚)的夹层复合钢板可用于降低噪声和减小振动(Yang et al,2001)。

用于车身板件和车身结构件的钢板正逐渐由传统的冲压用铝镇静钢(DQAK)转变为高强度钢。以前高强度钢成形性差的问题已经通过脱氧、微合金化以及杂质控制得到很好解决。目前可得到的高强度钢具有从210~1250MPa宽广范围的屈服强度(见表1-4),其中有一种烘烤硬化(BH)钢在烤漆过程中由于应变时效而使其屈服强度提高。屈服强度的提高取决于烤漆之前的冲压工艺使其应力的增大。另一种高强度钢是高强度低合金(HSLA)钢,由于具有少量(质量分数在0005%以内)的碳化物和氮化物构成合金元素,如钒、铌、钛等,因此具有300~350MPa的高屈服强度。HSLA钢中的碳的质量分数被控制在0.13%以内,以确保其具有良好的成形性能和焊接性能。另一种更高水平的高强度钢被称为先进高强度钢(AHSS),它是一种双相钢,包含分布在软铁素体基体中的马氏体,而相变诱导塑性钢(TRIP)包含除马氏体以外的残余奥氏体以及分布在软铁素基体中的贝氏体。DP钢和TRIP钢在冲压过程中由于加工硬化而具有高强度,另外它们还有在冲压以后通过烤漆使强度进一步获得提高的机会。还有一种新型的高强度钢被称为超高强度钢(UHSS),其强度达到1000MPa以上。尽管AHSS和UHSS的塑性和可成形性比普通低碳钢或传统高强度钢低很多,但它们具有很高的抗压强度,因而越来越多地被用于汽车前端的结构件。

用钢制造车身板件和车身结构件有许多优点,最主要的优点是其207GPa的高弹性模量,这是在被认为可用作汽车结构材料中弹性模量最高的。钢的宽广的强度范围也是其优点之一,因为根据结构需要可以得到最优的选择。AHSS和UHSS的优良性能使得它们用作汽车材料时不仅可以降低厚度,而且可以改善汽车结构的承载能力以及防撞性能。此外,钢的塑性优于铝合金和镁合金,良好的可焊接性以及可重复利用性都是现代汽车使用钢材料的原因。超轻钢车身(ULSAB)项目是20世纪90年代在美国钢铁协会的指导下进行的项目,该项目证明通过使用高强度钢以及先进高强度钢,采用新的制造工艺,如拼焊技术、管件液压成形和激光焊接以及计算机辅助工程工具(AISI,1998)等,可以减轻汽车结构的重量,这对于汽车轻量化意义重大。由于钢板厚度减小,部件坚固,设计优化,超轻钢车身与最重的同级别参考车相比,重量可以减轻36%。

对用于动力传动系统、悬架和转向部件的锻钢的性能改进也取得了明显成果(Yamagata,2005;Cho et al,1994),成果之一是碳质量分数为0.3%~0.6%的微合金钢。微合金元素通常是微量(质量分数为0.05%~015 %)的钒,它能够在热锻造之后的空气冷却过程中在锻件内形成碳化钒和氮化钒沉淀物。空气冷却以后不需要回火,因为沉淀物在相对较软的铁素体和珠光体基体可以提高钢的强度。微合金钢既具有较高的强度,又具有良好的韧性,通过合理控制微合金钢中的微量元素以及锻造条件,可以获得更细微的晶粒结构,从而进一步改进其机械强度。微合金钢的屈服强度和伸长率比碳质量分数相同的普通可锻钢高,另外微合金钢不需要淬火和退火,这不仅降低了成本,而且减少了由于淬火和退火可能引起的热变形。微合金锻造钢的应用包括连杆、轮毂和转向节。

1.2.2铝合金

铝合金应用于汽车,与钢相比具有以下优点:

1)低密度(密度为2.7g/cm3,而钢的密度为7.87g/cm3)。

2)单位重量的材料具有更高的碰撞能量吸收率。

3)具有更好的导热性能,这在应用于散热器或热交换器时非常有用。

铸造铝合金和锻造铝合金在汽车上都有广泛应用,300系列(铝硅铜或铝硅镁)铝合金是最常见的铸造铝合金。例如,319用于制造进气歧管和变速器壳体,383用于制造发动机缸体,356用于制造气缸盖,A356用于制造车轮。这些合金元素中的主要元素是硅(Si),硅可以提高铝合金铸造时的流动性。铸造铝合金可以运用许多不同的技术进行铸造,如砂型铸造、压力铸造以及更复杂的金属型铸造、熔模铸造/失蜡铸造等。它们也可以进行热处理,以获得不同的强度。

铝合金预计未来将更多地用于汽车的车身结构和车身板件,例如汽车前纵梁、上边梁、发动机盖、行李箱盖以及挡泥板等。应用于这些部位的铝合金都是5000系列(铝镁)合金和6000系列(铝镁硅)合金,例如AA5754、AA5182、AA6111、AA6061等。5000系列铝合金属于非热处理型铝合金,即不能通过热处理提高力学性能;而6000系列铝合金可以进行热处理,并且热处理通常是在烤漆过程中进行的。5000系列铝合金的成形性比较好,但由于在冲压过程中过大的应力产生的痕迹可能出现在它们的表面上,因此它们不宜作为车身的外板件。6000系列铝合金既可以作为车身内板件,也可以作为车身外板件,还可以作为车身结构件,它在较软的T4热处理下成形,而后在烤漆过程中经T6热处理硬化而达到最终的强度。

许多汽车制造厂通过开发铝密集概念车证明了铝合金在汽车轻量化方面的应用潜力。美国通用汽车公司的电动概念车取名为“Impact”,其车身是由铝合金冲压件、挤压件以及铸件组合而成的。挤压件如前中横梁、前挡泥板梁和后下连接支架等,都是由6000系列铝合金制成的,并通过点焊或机械紧固件将其最终连接在一起。铸件如前悬架滑柱塔形支承、后减振器支架等,是由A356T6或者A375T6制造的。它们用真空无冒口铸造工艺铸造,这种铸造工艺能够生产壁厚4mm或者更厚的高质量的铸件。克莱斯勒公司的概念车“Neon lite”的车身结构就是用6111和5454铝合金制造的。选用6111铝合金是因为其较高的强度、良好的耐冲击性和表面质量,而选择5454铝合金是因为其较好的耐蚀性和低成本。福特汽车公司开发了一款称为“Synthesis 2010”的概念车,它将铝合金应用到了底盘、车身板件、车门防侧撞杆、制动盘以及其他几种部件。“Synthesis 2010”比福特公司20世纪90年代生产的与其尺寸相似的金牛星汽车轻35%。

奥迪公司在全世界率先开发了全铝结构车身的ASF汽车,它采用了空间框架结构,在1994年生产的首款ASF车型中,空间框架由6000系列铝合金挤压管状薄壁梁(既有直梁又有弯梁)制成,它们在端部或交叉点处使用真空压铸件连接在一起,外覆盖件也是由6000系列铝合金制造的。约70%的外覆盖件是被冲铆在车架部件上的,其余的则是点焊或焊接在一起。ASF车身在施加锌、镍、磷酸锰覆层之前被加热到210℃保持30min。ASF车身与强度和刚度相当的全钢车身相比轻约40%。

由于铝是钢在车身应用方面的主要竞争者,因此以下将对这两种材料在设计性能、可成形性方面进行比较,并且对铝合金的耐蚀性、连接、成本以及循环利用等问题进行讨论。

(1)设计性能铝合金的拉伸弹性模量是70GPa,而钢的拉伸弹性模量是207GPa,这意味着铝部件要比钢部件厚435%才能有与其相当的弯曲刚度。因此使用铝合金部件重量减轻的比例不是两种材料密度的比值。简单的计算方法是采用铝合金车身板件替代钢车身板件时将减轻重量约50%。

铝合金的屈服强度为100~400MPa,而高强度钢随着其技术的发展,最高屈服强度已经超过500MPa。钢的屈服强度与铝相比具有更高的应变率灵敏性,这意味着在碰撞时钢的屈服强度增加比铝的快得多,这通常被认为是钢的优点。

铝合金与钢相比最大的优点是其挤压成形性能较好。例如像上边梁这样的车身结构件,如果用钢制造,需要多次冲压和焊接。而用铝合金制造,整个部件一次挤压就可以完成。整个部件一次挤压完成与多次冲压和焊接完成相比,在加工和装配上都会使成本降低。

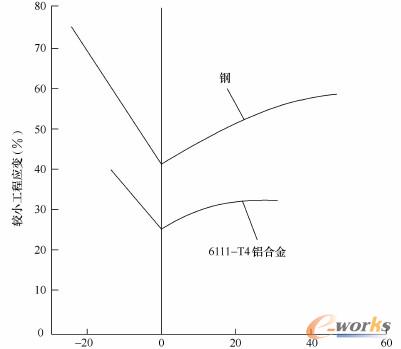

(2)可成形性绝大部分的钢和铝车身结构件车身板件都是通过冲压、辊轧、弯曲、卷边等冷加工成形工艺完成的。在这些工艺中,材料的两项最重要的可成形性指标是应变硬化指数(n)和塑性应变率(r)。铝合金的应变硬化指数(n)与DQ钢相当,这意味着在成形过程中的均匀伸长率也基本相同(见表1-5),但铝比钢的颈缩伸长率小得多。如果冷成形工艺不能很好地控制,并且稍微超过均匀伸长率,铝合金部件在成形过程中就可能产生裂纹。铝比钢的塑性应变率(r)低得多,这意味着铝对于被压薄的阻力比钢低得多。AA6111-T4铝合金与DQ钢的可成形性比较如图11所示,从图中可以看出,铝合金的可成形性曲线比DQ钢低得多,这说明铝合金将在所有成形条件下,比DQ钢在更低的拉力下被破坏。

通常中等强度铝合金的可成形性大约是DQ钢的三分之二(The Aluminum Association,1998)。由于可成形性差,复杂的铝合金车身板件需要经几次冲压或者不得不由几个冲压件组合而成。此外,由于铝合金的拉伸弹性模量低,铝合金部件在成形后会表现出比较高的弹性后效,因此比钢部件的形状保持性差。另外重要的一点是铝合金在冲压时表面非常容易被擦伤,因此与钢相比在冲压时需要更多的润滑剂以及表面更光滑的冲压模具。

图1-1钢和6111-T4铝合金的可成形性曲线

(3)耐蚀性由于铝的氧化电势很高,因此会迅速在其表面生成致密的氧化铝薄膜。这一层氧化膜在大部分环境下是天然的防腐蚀保护层,但这为焊接和喷漆工艺带来了麻烦,在进行这两道工艺前必须去掉这层氧化膜。(4)连接尽管铝合金与钢一样可以进行点焊,但由于其电阻系数低、传热系数高而需要较大的焊接电流。铝合金的焊接电流为15~30kA,而钢的焊接电流为8~10kA。这意味着铝合金点焊需要更大的焊接设备和更多的能量消耗。例如像MIG(熔融极惰性气体保护焊)等熔焊技术也可用于铝合金,但由于铝合金的热传导性好,因此需要高热能量。最新发明的两种能够很好地应用于铝合金焊接的技术是线性搅拌摩擦焊和搅拌摩擦点焊。其他应用于铝合金连接的技术有自冲铆、铆钉连接、粘接、胶结点焊(点焊与粘接结合)。

在进行实际的连接工艺之前,许多板件需要通过卷边工艺在预连接弯曲操作中弯折以便相互连接。例如车门外板件的外边缘必须超出车门内板件,然后弯曲180°,将车门内、外板件组装到一起。由于铝合金的塑性和可成形性差,其弯折的限度通常比钢低。平卷边通常用于DQ钢而不能用于铝合金。索套卷边被推荐用于铝合金,但需要在卷边区域有较大的厚度。

(5)成本单位重量的铝合金的成本比钢高3~4倍,此外,由于加工铝合金车身板件需要大量冲压设备,以及为了获得光滑的表面需要更好的模具等原因,使其总的加工成本也较高(Kelkar et al,2001)。由于在冲压铝合金时必须放慢速度以防止产生裂纹,这也造成了其加工成本高于钢部件。如果挤压铝合金部件用于车身结构件(如奥迪的空间框架设计),其加工成本低于冲压铝合金部件,但可能会有附加的组装成本,这将部分抵消节约的加工成本。

(6)循环利用铝合金是一种高循环利用材料,用于像铝罐这样的消费产品的80%以上的铝可以得到循环利用。用于汽车上的铝的循环利用率也可以达到80%以上,然而由于铝合金部件上可能会有一些小的铸件或锻件,因此在将其送入切碎机前应将其拆下,这是由于铸铝含有很多硅(质量分数大于7%)和铁(质量分数大于0.6%)。锻造铝合金中的硅和铁的质量分数分别低于1.2%和0.4%,因此铸铝和锻造铝合金不宜混在一起循环利用。

1.2.3镁合金

尽管镁合金现在在汽车上应用并不多,但预计将来会有明显的增加,其原因如下:

1)镁合金是当前在用的最轻的结构金属(密度为1.74g/cm3,而铝的密度为2.7g/cm3)。

2)比铝合金有更高的强度密度比。

3)碰撞吸能性好。

镁合金的拉伸弹性模量为45GPa,明显低于钢和铝合金,但由于其密度低,镁合金的拉伸弹性模量密度比与铝合金相当。镁合金的塑性和可成形性比较差,但许多镁合金可以铸造成壁厚只有2mm的铸件。用于汽车的镁合金部件的制造方法通常是压铸,这种工艺可以使铸件坚固并降低成本。

镁合金与铝合金相似,可以分为铸造合金和锻造合金。在铸造镁合金中,AZ91镁合金以铝和锌为主要合金元素,用于如支架、盖和壳体类等许多非结构件,它与铝合金A380相比,可以明显减轻部件重量。对于像仪表板横梁、转向盘骨架以及座椅骨架等结构件而言,材料的塑性和碰撞阻尼特性非常重要,应使用AM20、AM50或AM60镁合金,AM系列镁合金的主要合金元素是铝和锰。在锻造镁合金中,AZ80用于挤压成形件,而AZ31用于薄板件,这两种镁合金的屈服强度与5000系列和6000系列铝合金相当,但它们的韧性不如铝合金。锻造镁合金在常温下的可成形性也远不如铝合金和钢,因此建议AZ31(Luo,2005)镁合金薄板在冲压、弯曲和其他成形工艺时,温度应达到200~400℃,AZ80镁合金在挤压成形时温度也应控制在这一范围。

镁合金存在的主要问题是耐蚀性差,AZ和AM镁合金在多盐环境下耐水腐蚀性与铸铝合金差不多,但它们的耐电化学腐蚀性能非常差。因此当镁合金部件与钢部件连接在一起时,或者两个镁合金部件使用钢紧固件进行连接时,镁合金部件会加速腐蚀。由于镁合金与铝合金之间的电化学腐蚀要小得多,因此铝垫片、铝紧固件、铝包钢紧固件常用于镁合金。在福特F150轻型货车的AM50镁合金压铸散热器支座总成中,为了防止与其连接的钢支架对其电化学腐蚀,镁合金部件表面具有覆层并且在镁合金部件与钢部件之间增加铝合金(AA5052)隔垫(Balzer et al,2003)。

目前镁合金被认为适合制造动力传动系统的变速器壳体和发动机缸体,AZ91镁合金适用于工作温度低于120℃的手动变速器壳体。自动变速器壳体和发动机缸体的工作温度都高于200℃,AZ91或其他普通铸造镁合金不适合用于这些部件,因为这样的镁合金在温度高于125℃时就会产生明显蠕变,蠕变会使这些镁合金部件螺栓连接的紧固负荷降低,可能引起气体和机油泄漏,并增加噪声和振动。最近出现了几种含有稀土元素和碱土金属元素的抗蠕变镁合金,能够很好地保持螺栓紧固负荷,可以很好地应用于动力传动系统部件(Pekguleryuz and Kaya,2003)。某些抗蠕变镁合金非常适合制造发动机缸体、油底壳和发动机其他部件,这些镁合金被认为可以制造全镁发动机,它比传统的铝密集发动机至少轻15%(Hines et al,2006)。

1.2.4钛合金

钛合金的主要优点是低密度、高强度密度比和优异的耐蚀性,另外即使在温度升高至500℃时仍能保持很高的强度。钛合金的密度是4.43g/cm3,明显比钢的密度低。钛合金的拉伸弹性模量是114GPa,约为钢的拉伸弹性模量的一半。

钛合金用于汽车与钢、铝合金以及镁合金相比的主要缺点是成本高,每千克钛合金薄板的价格是18~110美元,而每千克钢薄板的价格仅为0.07~1.30美元,每千克铝合金薄板的价格是2.20~11美元(Froes et al,2004)。钛合金应用于车身板件和车身结构件时,在成本上是无法与钢或铝合金竞争的,但钛合金在汽车其他方面的应用具有轻量化的潜力,其应用之一是悬架弹簧,在这一应用中,钛合金较低的剪切弹性模量和较高的疲劳强度使其优于钢材料。由于弹簧的变形与材料的剪切弹性模量成反比,钛合金螺旋弹簧可以设计成比钢弹簧较少的工作圈数,这不仅减轻了重量,而且增加其固有振动频率。钛合金用于制造飞机的螺旋弹簧已经多年了,在汽车上首先使用钛合金螺旋弹簧的是大众的Lupo FSI(Faller and Froes,2001)。大众公司的钛合金弹簧材料是Ti-4.5 Fe-6.8 Mo-1.5 Al合金(Timetal LCB),它是专门开发用于汽车的钛合金材料,比传统的α/β钛合金以及β钛合金成本降低50%。钛合金螺旋弹簧比由其替代的钢螺旋弹簧轻约60%,钛合金具有较高的强度密度比值、较高的疲劳强度以及在高温下强度的保持能力,可以用于制造像连杆、活塞和活塞销等发动机往复运动部件,以减轻重量。钛合金能够很好地应用于发动机的其他部件如气门、气门座圈和气门弹簧。这些发动机部件中的大部分减轻重量后可以减小摩擦,从而提高发动机效率。如使用钛合金气门系统可以降低发动机摩擦损失10%,这对于典型驾驶循环而言将降低油耗3%~4%(Shrman and Allison,1986)。世界上首先使用钛合金连杆的是1992款Acura NSX汽车,首先使用钛合金气门的是1999款丰田Altezza汽车。这些部件工作时容易磨损,而钛合金耐磨性较差,因此它们需要进行表面耐磨处理,包括表面镀层和氧化等。另一种方法是使用钛基复合材料和铝化钛,这是一种钛和铝的金属复合物,它不仅耐磨,而且有很高的弹性模量,可用于活塞销。

钛合金另一个有潜力的应用领域是排气系统,因为钛合金的抗氧化温度达到700℃。由于钛合金的密度低,使用钛合金代替目前流行使用的不锈钢排气管、消声器和排气系统其他部件可以明显减轻重量。钛合金消声器是CorvetteZ06汽车的选装件,比不锈钢消声器轻41%。由于排气系统的许多部件都是冷加工成形的,所以建议使用工业纯钛(非合金)材料(一级或者二级),因为纯钛比α/β或β钛合金具有更好的应力失效特性和可成形性。但非合金钛更适合于制造排气系统的后部分部件,因为后部分部件的温度低于前部分部件。

1.2.5不锈钢

不锈钢在现代汽车上主要用于排气系统,因为不锈钢的耐蚀性和抗氧化性能优于钢和渗铝钢。对于排气系统的高温端部件,包括排气歧管、下管、催化转换器壳体等使用奥氏体不锈钢,如309或310(质量分数为25%的Cr,质量分数为20%的Ni);对于排气系统的低温端部件,包括共振器、排气中管、消声器和排气尾管等使用如304(质量分数为18%的Cr,质量分数为9%的Ni)的奥氏体不锈钢或者使用如409(质量分数为12%的Cr)铁素体不锈钢。不锈钢有不同的等级,用于汽车其他部件的通常是奥氏体(300系列合金,含Cr和Ni合金元素)不锈钢以及铁素体(400系列合金,含Cr合金元素)不锈钢。奥氏体不锈钢是无磁性不锈钢,并且比铁素体不锈钢具有更高的屈服强度、韧性和耐蚀性。铁素体不锈钢可以通过热处理提高强度,但这两种等级的不锈钢都可以冷作硬化。奥氏体不锈钢的可成形性优于铁素体不锈钢。还有一种被称为Nitronic的高氮奥氏体不锈钢以及几种Nitronic合金(例如Nitronic19D和Nitronic30)都可以用于汽车。Nitronic19D是一种铸造合金,建议用作悬架部件。Nitronic30具有良好的可成形性,建议用作车身板件。

不锈钢的密度和弹性模量非常接近碳钢,因此在刚度要求较高的场合使用不锈钢代替碳钢不能减轻重量,在强度要求较高的场合使用不锈钢代替碳钢则可以减轻重量,原因如下:

1)几种不锈钢的屈服强度密度比都高于许多高强度钢。

2)不锈钢比碳钢有更高的加工硬化系数和可成形性,这意味着不锈钢可以产生更大的塑性变形,而在成形时厚度可以减小。

3)不锈钢比碳钢有更高的应变率敏感性,这意味着它比碳钢能够吸收更多的冲击能量,此外在一定的控制方式下它还具有逐渐被压折叠的能力。

不锈钢的另一个优点是其良好的耐蚀性,如果使用不锈钢代替碳钢就不需要防腐蚀涂层。除上述应用外,不锈钢因为其高成本在汽车其他方面应用很少,不锈钢已经在汽车结构方面的应用仅有油箱、转向节臂和车轮。

1.2.6铸铁

随着高强度钢、轻质合金以及合成材料使用的增加,铸铁在汽车中的使用在下降。由于铸铁的密度较高(与钢一样高),因而不能为汽车轻量化提供优势。另外铸铁也是一种塑形较差的材料。人们之所以长时间使用铸铁,主要是因为铸铁的成本低、耐磨性好、减振以及优异的机械加工性能。

用于许多汽车结构件的铸铁都是球墨铸铁,它有较高的屈服强度(275~625MPa)以及相对较高的塑性(伸长率2%~18%)。球墨铸铁的拉伸弹性模量是160~170GPa,比铝高。球墨铸铁可用于转向节、制动钳、凸轮轴和动力传动系统的其他许多部件。等温淬火球墨铸铁(ADI)是经过等温淬火热处理工艺生产的,与普通球墨铸铁相比,它具有较高的屈服强度(400~1200MPa)和较高的断裂韧度。等温淬火球墨铸铁的屈服强度密度比值高于铸造铝和锻造铝,这就是许多底盘和悬架部件选用等温淬火球墨铸铁的原因。

铸铁也常用于发动机上,最典型的部件是缸体。铝合金缸体在轿车发动机上用得越来越多,灰铸铁仍然是柴油机缸体的主要材料。但是随着发动机小型化以及气缸压力增高趋势的发展,紧密石墨铸铁(CGI)的使用越来越多,逐渐替代灰铸铁。紧密石墨铸铁中的石墨颗粒像蠕虫形状,而灰铸铁中的石墨是片状的,球墨铸铁中的石墨是球形的,因此紧密石墨铸铁的性能介于灰铸铁和球墨铸铁之间。紧密石墨铸铁的抗拉强度比灰铸铁高1.5~2倍,紧密石墨铸铁的拉伸弹性模量是150GPa,灰铸铁的拉伸弹性模量是105GPa。紧密石墨铸铁的导热系数为38W·m-1·K-1,灰铸铁的导热系数为48W·m-1·K-1。由于具有更高的强度、更大的拉伸弹性模量和更低的导热系数,紧密石墨铸铁气缸体就可以设计得比灰铸铁气缸体壁厚更薄。

1.2.7复合材料

1聚合物基复合材料

聚合物基复合材料(PMC)是由高强度、高弹性模量纤维与热塑性或热固性聚合物基体生产的。用于聚合物基复合材料的纤维是玻璃纤维、碳纤维或凯芙拉纤维(见表1-6)。根据选择的工艺方式以及设计需要的不同,纤维可以连续长度或不连续长度混合在聚合物基体中,并且纤维方向可以是单向的、双向的、杂乱的或它们的组合(Mallick,2008)。对于单向纤维(即所有纤维的方向相同),复合材料的弹性模量和强度在纤维方向(纵向)最高,但在与纤维垂直的方向(横向)最低。例如单向高弹性模量碳纤维增强环氧树脂的纵向弹性模量为207GPa(与钢的弹性模量相当),但横向弹性模量只有14GPa。双向增强材料(例如织物增强材料)在纤维方向能够产生更平衡的强度和弹性模量,但它们低于单向复合材料的纵向强度和弹性模量。如果纤维是杂乱方向,在复合材料板件的所有方向的性能都相同,但它们的性能都低于单向或双向纤维复合材料。因此,单向或双向复合材料属于各向异性材料,而杂乱纤维复合材料为各向同性材料。

聚合物基复合材料(PMC)在汽车上的应用既包括热塑性基体复合材料,也包括热固性基体复合材料。热塑性基体复合材料用于车身和内部各种零件,例如仪表板、座椅、车门内板、挡泥板和保险杠。在这些应用中的热塑性聚合材料通常是聚丙烯、聚酰胺-6或者聚酰胺-6.6。最常见的热固性基体复合材料是片状模塑料(SMC),它在热固性聚合材料内含有杂乱方向的不连续E玻璃纤维(典型为25mm长),例如乙烯基酯树脂。片状模塑料零件在汽车上的应用实例包括发动机盖、行李箱盖、挡泥板、散热器支座、保险杠、车顶梁、车门防侧撞杆、发动机气缸盖罩、正时链轮盖和油底壳。这些零件都是由压缩成型工艺生产的。另一种制造热固性基体复合材料零件的工艺叫做结构反应注射成型(SRIM),结构反应注射成型工艺使用的复合材料的基体不是聚丙烯就是聚酰胺。

在底盘部件中,首先将聚合物基复合材料用于主要结构件的是1981款的Corvette后悬架板弹簧(Kirkham et al,1982),使用E玻璃纤维增强环氧树脂单片弹簧比多片钢板弹簧重量减轻80%。底盘其他结构件(如传动轴和车轮)已经成功地在实验室进行了试验,并且在场地上进行了验证,它们还被用于限量生产的汽车上。它们通过替代金属件提供了轻量化的机会,但到目前为止它们还没有证明其成本低于它们替代的钢或铝部件。

尽管玻璃纤维是现在汽车复合材料使用的主要增强纤维,但众所周知,如果使用碳纤维可以大大减轻重量。碳纤维增强聚合材料比玻璃纤维增强聚合材料具有高得多的弹性模量密度比和强度密度比(见表1-7)。当前汽车不使用碳纤维的原因是目前碳纤维价格在16美元 /kg以上,在汽车上使用成本过高。过去的许多发展项目证实了碳纤维增强聚合材料在轻量化方面的潜力,遗憾的是由于碳纤维的高成本以及缺少合适的复合材料零件大批量生产制造工艺,绝大多数项目仅停留在原型产品和结构试验阶段。最近有几款价格昂贵的汽车开始将碳纤维增强聚合材料用于几个选择的部件。最新的应用实例是宝马M6的车顶板件,它是由称为树脂传递成型(RTM)的工艺生产的,材料是碳纤维增强环氧树脂。该板件是钢板件厚度的两倍,但重量却轻5.5kg。车顶板件重量减轻的另一个好处是可以降低汽车的重心,这是汽车稳定性设计时需要考虑的重要因素。

碳纤维增强聚合材料广泛用于汽车运动,赛车为了获得更高的速度,结构轻量化是最重要的(Savage,1991),而成本不是选择材料考虑的主要因素。这些复合材料用于赛车是从20世纪50年代开始的,当时使用了玻璃纤维增强聚合材料替代了铝车身板件。现在F1赛车所有重要的车身部件、底盘部件、车内部件和悬架部件都使用了碳纤维增强环氧树脂材料。碳纤维增强环氧树脂在F1赛车上的一项重要应用是救生舱,它可以在发生碰撞事故时保护车手。位于救生舱前端的头锥也是由碳纤维增强环氧树脂制造的,头锥能够控制赛车的碰撞特性,对保障车手的安全至关重要。

如前所述,碳纤维增强复合材料运用的主要障碍是其高成本。可以预计,如果碳纤维的价格降至8~10美元/kg,碳纤维增强复合材料就可以作为选用材料大量用于汽车。碳纤维成本过高的最主要原因是制造碳纤维的原料和高能热分解工艺的成本高。目前碳纤维的使用面临的另一个问题是供给有限,全世界生产的碳纤维主要消耗在航空和赛车工业领域。新的技术正在开发以降低生产成本,提高生产效率,以期满足汽车工业的需要(Warren et al,2002)。

聚合物基复合材料(包括碳纤维增强复合材料)的广泛使用,需要开发能够提高生产效率的制造工艺,使其能够与钢部件的生产效率竞争。目前使用聚合物基复合材料生产汽车结构件的成型工艺周期是1~5min,而钢零件冲压工艺周期少于10s。尽管复合材料部件整体化可以减少加工和组装成本,但由于工艺周期长而使总的制造成本升高。为了建立聚合物基复合材料用于汽车结构件的信心,还需要延长使用寿命,开发可靠的连接技术以及快速无损伤检测方法。

2金属基复合材料

金属基复合材料(MMCs)由于其低密度、高强度重量比、高温度强度保持能力以及良好的抗蠕变、抗疲劳和耐磨损性能,具有在发动机和制动系统替代铸铁和其他材料的潜力。用于汽车的金属基复合材料通常是在铝、镁或钛等轻质合金中加入碳化硅(SiC)、三氧化二铝(Al2O3)或者其他陶瓷颗粒或者短纤维。金属基复合材料已经被开发用于发动机活塞、气缸套、制动鼓、制动盘(Chawla and Chawla,2006 )。其他已经尝试过的有潜力的应用包括发动机连杆、活塞销和传动轴。影响它们使用的主要障碍是成本过高。有关金属基复合材料性能和加工工艺的详细内容请参阅Kainer(2006)。

1.2.8玻璃材料

在汽车上的玻璃材料中,夹层玻璃用于风窗玻璃,钢化玻璃用于侧窗、后窗和天窗。夹层玻璃由两层厚1.8~23mm的玻璃和夹在玻璃之间的聚乙烯基丁醛(PVB)薄膜层(通常为076mm厚)组成。聚乙烯基丁醛可以起到防止风窗玻璃破碎的作用,这对于驾驶人和前排乘客的安全至关重要。钢化玻璃都是单层玻璃(通常厚2.4~2.6mm),通过加热到超过720℃的回火温度然后迅速冷却而使其强化。钢化玻璃在受到冲击时比夹层玻璃更容易被刺穿或破碎,但它比夹层玻璃便宜3~4倍。

尽管玻璃材料的重量仅占汽车总重量的2%~3%,人们还是在寻找减轻玻璃重量的方法,方法之一是通过使用更薄的玻璃降低风窗玻璃的厚度,但风窗玻璃过薄不仅会引起人们对于安全的担心,而且会降低汽车的扭转刚度(在目前的风窗玻璃厚度下,风窗玻璃对于汽车扭转刚度的贡献率约为10%)。另一种方法是使用聚碳酸酯代替玻璃(Mori and Koirsova,2000),聚碳酸酯的密度为1.2g/cm3,而玻璃的密度为2.5g/cm3。聚碳酸酯是一种光学性能可与玻璃媲美的透明热塑性塑料,它也是一种具有耐冲击和良好韧性的聚合材料,但聚碳酸酯风窗玻璃表面需要有防划层。由于聚碳酸酯的弹性模量比玻璃低,所以聚碳酸酯风窗玻璃更厚,价格也更高。