第二章 用于制造轻量化汽车结构件的先进钢材

第二节 高强度钢的类型

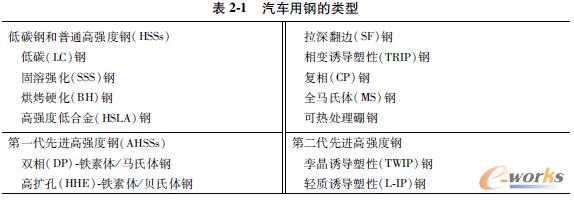

现代汽车的设计者使用许多种类的钢材,以降低汽车重量并改善碰撞吸能特性。这些钢根据其显微组织可以简单地分成3种基本类型,第一种类型是低碳钢和普通高强度钢(HSS),这是近几十年来汽车设计的主要钢材;第二种类型通常是指第一代先进高强度钢(AHSS);第三种类型是第二代先进高强度钢。每一种类型的钢都有一定数量的不同种类的钢材组成,这些钢材具有与其他类型的钢材不同的物理和力学性能。这些类型的钢材以及它们所包括的不同种类的钢材见表2-1。

2.2.1无间隙原子钢和烘烤硬化钢

随着连续铸造技术的发展,可成形性非常好的钢的各种合金现在都可以从钢铁工业很容易地得到,特别是无间隙原子钢的使用对于钢部件的冲压工艺以及现代汽车设计中的多种性能的组合已经产生了重要影响。这些钢的碳的质量分数很低,通常为30~50×10-6,并且含有质量分数少于0.25%的锰。它们有良好的延展性,伸长率接近有时候甚至超过50%,有非常高的加工硬化系数,这对于冲压成形非常困难的零件是非常有利的。

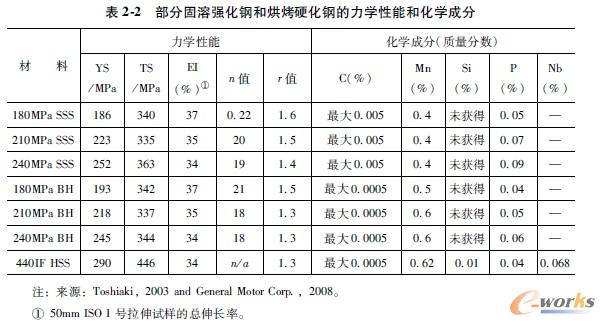

至少从汽车轻量化方面而言,或许更重要的是使用真空抽气技术生产超低碳(ULC)钢,这为发展新等级的高可成形性、高强度钢打下了基础。这些钢既有高可成形性又有高强度,这主要归功于固溶强化(SSS)和晶粒尺寸控制的运用。超低碳回磷钢和某些烘烤硬化钢是运用超低碳技术和固溶强化技术生产的,是能够满足现代汽车设计许多需要的新等级钢的很好的例子。在某些情况下,多种强化方法与超低碳技术协同使用。例如铌合金元素以及如磷、锰和硅等固溶强化元素一起添加,并且同时控制晶粒尺寸为7~8μm,也能生产出强度非常高、可成形性非常好的钢。在这种特殊情况下,添加铌是为了稳定碳。这种钢不仅原子无间隙,而且含有分布均匀的碳氮化物沉淀物,它们通过细微的晶粒结构以及沉淀硬化使钢材具有很高的抗拉强度(Toshiaki et al,2003)。某些这种类型的钢见表2-2。

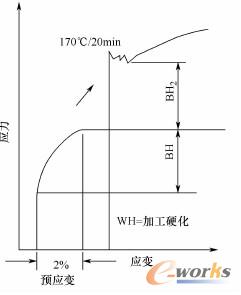

需要特别注意的是硬化效应必须是材料在小于2%的应变并且烘烤一定时间后产生的,试验表明05%的应变就足以产生硬化作用。另外值得注意的是应变过程影响烘烤硬化,有数篇文献报道,如果烘烤硬化钢在烘烤之前进行过双轴向预拉伸,分批退火或持续退火烘烤硬化钢将不会产生硬化效应。取自双向拉伸材料的单向拉伸试样的应变过程的变化可以说明产生这一效应的原因,尽管产生这一现象的机理还没有得到解释(McCormick et al,1998;DiCostanzo and Matlock,1996)。

2.2.2双相钢

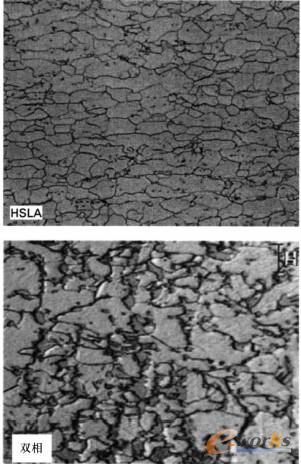

先进高强度钢(AHSS)这一术语是指一个较宽范围等级的钢,通常是指部分第一代先进高强度钢。传统的高强度钢主要由铁素体基体组成,先进高强度钢则由铁素体和其他相的多相基体组成,多相基体对材料的力学性能、可成形性能甚至吸能特性都有明显影响。与早期通常使用的高强度钢如沉淀硬化钢或固溶强化钢相比,值得注意的是先进高强度钢不仅运用其显微结构硬化,而且钢铁厂正在它们的产品中综合运用其他硬化方法以及采用多相组织。在目前市场上提供的所有类型的先进高强度钢中,在汽车上应用最广泛的是双相钢。双相钢和沉淀硬化HSLA(高强度低合金)钢的显微组织的差别如图2-2所示。

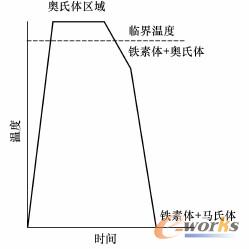

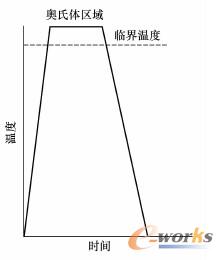

双相钢的生产过程是首先通过控制冷却,使奥氏体或奥氏体加铁素体中的某些奥氏体转变成马氏体,接着进行快速冷却,使剩余的奥氏体转变成马氏体。通过添加适当的合金元素,可以调整合金的可硬化性,在冷轧钢板连续退火线或者在热轧时热轧机的输出辊道上能够达到的冷却速率下使奥氏体转变成马氏体。双相钢的典型冷却曲线如图2-3所示。

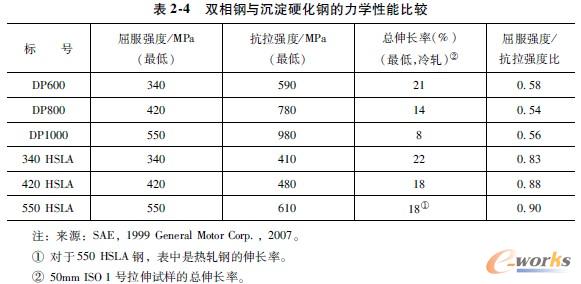

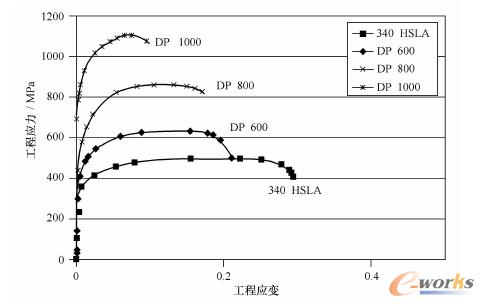

某些标准的双相钢和一些普通沉淀硬化钢的力学性能见表2-4。从表2-4和图2-4的工程应力应变曲线中都可以看出,双相钢的抗拉强度明显较高。对于双相钢而言,屈服强度与抗拉强度的比值要比沉淀硬化钢低得多,这是双相钢早期发展的特点,后来冶金专家开始通过某些方法(有时候采用多种强化方法)改变屈服强度与抗拉强度比来改进这些钢的性能,并满足特殊的可成形性能需求。在铁素体马氏体双相钢中,多种强化方法的结合最终导致了一种新等级的先进高强度钢——即通常所说的多相钢的诞生。多相钢将在本章的后面讨论。

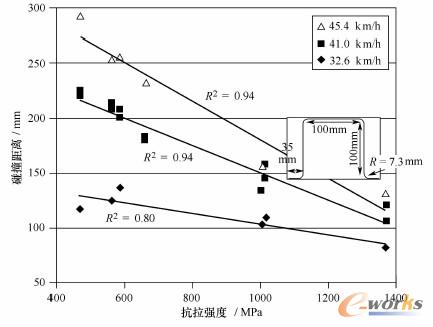

图2-5示出了一种常用于发动机室或行李箱作为吸能件的纵梁的碰撞距离曲线,该纵梁由断面为U形的槽钢沿边缘焊接在平板上制成。从图中可以看出碰撞距离与钢的抗拉强度之间高度的线形关系,很明显这种关系受碰撞速度的影响,它常用于汽车钢的试验。

另一种类型的双相钢铁素体贝氏体钢通常被称为拉深翻边(SF)钢或高扩孔钢,这两种产品都是双相钢,在汽车工业领域习惯于这样区分这些材料:将铁素体马氏体钢称为“双相”钢,将铁素体贝氏体钢就称为“铁素体贝氏体”钢或者称为扩孔钢。这些钢与传统的铁素体马氏体双相钢和沉淀硬化钢相比,具有更好的抗边缘裂纹性能,这使得它们非常适合应用在需要加工翻边孔的部件。高扩孔钢通常只能通过热轧获得,并且厚度通常限制在2.0mm以上。由于具有厚度限制,铁素体贝氏体钢最有价值的是用于有翻边孔并且承受高负荷的厚度较厚的部件。高扩孔刚的这些特性使得它们非常适合于底盘和悬架的部分零件,特别适合制造控制臂。

用于汽车的最常见等级的铁素体贝氏体钢的抗拉强度为580MPa,某些汽车制造厂专门使用这种钢制造控制臂。但具有适当塑性可以使控制臂孔很好地成形的780MPa抗拉强度铁素体-贝氏体钢的生产,使其未来在能够提供更低的部件成本的基础上,挑战铝合金在轻量化方面的潜力。这些钢的缺点是不能通过热浸获得锌镀层或者锌铁镀层,由熔融锌槽或柱式镀锌炉需要的锌镀层退火处理引起的热处理不适合这种钢的显微组织。此外,钢铁公司通常不对热轧材料进行电镀防腐处理。这种钢没有防腐层,限制了其应用。

2.2.3先进高强度钢——多相钢

多相钢是由早期的双相钢演变发展而来的,最简单的多相钢形式是组合多种强化方法以改进力学性能而不过多添加合金元素,这些合金元素不仅降低可焊接性能,而且增加成本。选择用在这些钢上的特定的强化方法基于以下因素:包括钢铁公司所希望的产品性能以及为得到这些性能所需要进行的热处理形式。

多相钢的出现使可以选择的高强度钢的数量明显增加,特别是在抗拉强度为980MPa级别,有许多种类的不同屈服强度、伸长率和扩孔性能组合的多相钢品种。在最近公布的产品目录中(General Motor Corporation,2008),有几十种由制造厂划分的如拉伸型、高伸长率型、低硅型、弯曲型、高扩孔型、高屈服强度型以及适中型多相钢。这些产品的力学性能与它们的名称之间关系不大,因此容易造成混乱。目前这种情况可能变得更明显,在这一抗拉强度级别上,几乎没有统一标准。因而“多相”是一个广泛的定义,并且最好不要取字面意义太明显的名称。过一段时间,某些材料可能重新分类或添加新的类别,以更好地描述它们。目前工业界正在试图评价这一类别的各种钢材的差别,以确定是否能够减少钢的分类。由于在抗拉强度范围内有大量可供应的钢材等级,导致了产品目录的产品数量少于钢厂通常要生产的任何单独产品。因此高价格和难以获得方面的问题并非不存在,并且正开始给汽车制造厂造成严重影响,特别是这些材料中的某一种在全世界多个地区被需要时。

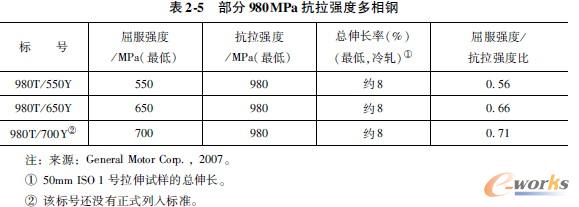

虽然980MPa抗拉强度等级标准没有在全世界通用,但有些强度等级已经接近成为工业中的等级标准,某些等级正在成为相关标准(见表2-5)。

马氏体钢是由马氏体基体和少量的贝氏体和(或)铁素体组成的,马氏体钢是通过淬火以非常快的速度由奥氏体铁素体基体得到的。在汽车工业,马氏体钢由几种不同的方法生产,显微组织在钢板卷生产或由具有较高淬硬性能的钢材冲压成零件以后最终形成。冷轧钢板卷产品是在水淬火连续退火线以高冷却速率生产的,而热轧钢板卷产品是在热轧机输出辊道由水淬火生产的。水淬火马氏体钢典型的冷却曲线如图2.6所示。

在水淬火工艺中,碳质量分数不同的钢用来生产强度不同的马氏体钢。碳的质量分数0.09%左右、锰的质量分数0.50%的低碳钢生产的马氏体钢的抗拉强度为900~1000MPa。如果希望有更高的强度,可以增加钢的碳质量分数,当碳质量分数增加到约023%时,马氏体结构可以强化到抗拉强度1300~1400MPa。但强度的增加是要付出代价的,钢的塑性降低,总伸长率降低到5%或者更低。即便如此,这种钢也有足够的塑性被滚轧成形或弯曲成需要的形状。马氏体钢在汽车上非常有用,可用于车门防侧撞杆、保险杠、轻而高强度的下边梁以及一些杆件和横梁,它们被设计用来防止侵入乘客室。

还有其他的方法用于制造马氏体钢结构件,它们都是在零件已经成形后“在原处”形成马氏体。一项技术是使用水冷却冲压钢零件的模具,这些钢材已经被预加热到临界温度以上。模具的冷却被设计得可提供足够高的冷却速度,使成形的零件形成马氏体。这一工艺在工业中通常称为“热冲压”或“模具淬火”。

水冷却冲模产生马氏体结构的工艺已经越来越多地应用在汽车上,并且随着汽车燃油经济性和安全性的改进,对它们的应用还会增加。由于水冷却模具的速度低于水直接淬火连续退火线所能达到的冷却速度,使用这种工艺的合金必定有更高的强化率。钢的碳的质量分数适当提高可以提高钢的强化程度,通常的范围为0.2%~0.25%,锰的质量分数约为1.2%,硼的质量分数约0.0005%~0.001%。具有上述化学成分的钢的抗拉强度通常可以达到1400MPa。在工业中用于热冲压工艺的钢通常称为硼钢。

热冲压硼钢优于全马氏体冷轧钢和热轧钢是因为它们在高温下冲压,其塑性比在常温下好得多。这使得热冲压硼钢与传统的冲压冷轧马氏体钢相比能够加工成形更复杂的冲压件。热冲压硼钢的缺点是冲压和在模具中冷却的时间较长,并且加工成本较高。冲压传统钢通常每分钟可以冲压12个或者更多的零件,而热冲压通常只能达到每分钟1个,尽管通过改进模具设计可以适当提高冲压速度。

制造马氏体钢零件的其他技术包括成形后直接水淬火以及与用于热冲压非常相似的用钢生产加热管的技术。多年以来,用这种方法制造如车门防侧撞杆等管状零件已经非常普遍。另一种方法是将冷成形加工零件固定在刚性夹具上,然后有选择性地对零件进行感应加热,接着立即用水进行淬火,这种工艺通常称为热后成形感应热处理,它的优点是可以选择部件热处理的部位而不对零件的其他部位进行热处理。用这种方法可以只在零件需要增加强度的区域增加强度,而在不希望的区域不增加强度,这样可以使零件按照人们希望的方式碰撞变形或弯曲。

2.2.5相变诱导塑性钢

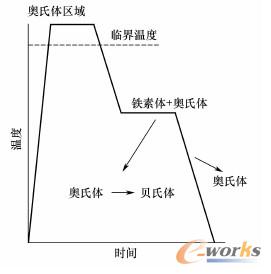

相变诱导塑性(TRIP)钢的生产方法类似于双相钢,它们都需要达到连续退火线,只是TRIP钢需要更慢的冷却速度和在低于临界温度的等温线保持一段时间。正是由于等温线保温的作用,这些钢中质量分数较高的碳、硅或铝导致了显微组织中一定量的亚稳残余奥氏体的存在。典型的冷却曲线如图2-7所示。

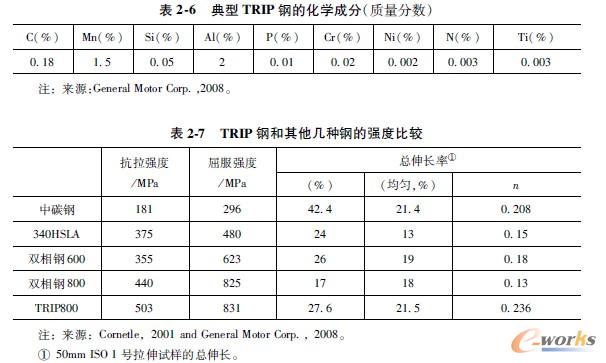

TRIP钢的主要优点是与强度相当的双相钢比较有较好的可成形性能,这种高可成形性能归结于其极高的加工硬化率和基体中的奥氏体在一定应变下转变成马氏体的现象。这主要是因为较软的铁素体基体增强了可成形性能,通过奥氏体转变为马氏体使其具有很高的应变硬化率,也使基体强度得到提高。TRIP钢和其他几种钢的强度比较见表2-7。

2.2.6复相钢

复相钢的化学成分与TRIP钢相似,只是复相钢含有的残留奥氏体较少,其典型的冷却曲线与TRIP钢的冷却曲线相似(见图2-7)。与TRIP钢中粗大晶粒的残留奥氏体不同,复相钢中的残留奥氏体晶粒细小,并且铁素体的显微组织细微,固相体积分数较高。复相钢的沉淀硬化是由于除了使用双相钢和TRIP钢正常的合金元素外,还添加了铌、钛和(或)钒产生的(Cornette et al,2001),因此它们具有很高的强度,通常情况下强度就可以达到800MPa或者更高。虽然复相钢的可成形性不如TRIP钢,但复相钢能在较低的合金含量下有较高的强度,这可以在低成本下改善焊接性能。

复相钢以其良好的性能开始了它们用于汽车工业的新时期,可以这样说,现在大部分用于新的汽车结构上的钢在10年或者15年以前是没有的。尽管这一说法难以证实,但包括对汽车用钢全部进行详细统计在内的任何人也难以否定这种说法。汽车工业和钢铁工业一直处于用于现代汽车的钢材类型的革新中,并且这种革新看起来永远不会终止。

2.2.7第二代先进高强度钢——孪晶诱导塑性(TWIP)钢

孪晶诱导塑性(TWIP)钢和轻质诱导塑性(L-IP)钢是为汽车市场开发的最新一代先进高强度钢。这些钢既可以提供非常高的抗拉强度,又具有良好的塑性,其塑性远比普通先进高强度钢高。

与第一代高强度钢的铁素体基体不同,最新一代高强度钢由面心立方奥氏体组织构成,这种组织通过加入大量的锰获得。孪晶诱导塑性钢当前的抗拉强度可以达到1000MPa,伸长率可以超过50%(Cornette et al,2005)。但这种高强度和良好的塑性来自高昂的成本,由于锰的质量分数超过20%,这些钢的成本可能达到某些等级的不锈钢和铝的水平,这使得孪晶诱导塑性钢在成本因素非常敏感的汽车工业面临着严峻的挑战,这也可能是制约这种材料未来成功的因素之一。

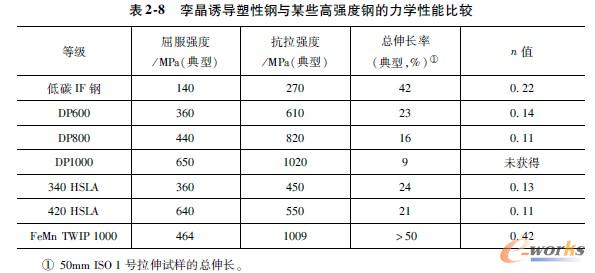

最新一代先进高强度钢与在它之前就已经诞生的双相钢一样,都不是最近发明的。类似孪晶诱导塑性钢这样的高锰奥氏体合金钢早在19世纪80年代早期就已经由Hadfield发明,与许多其他种类的钢相同,从发明到重新发现,再到开发成一个产品,能够运用这种材料特有的高强度和高塑性给汽车工业和其他工业的发展带来益处需要很长时间。这种钢的独特性能来自它在被评价的温度范围内全部保持奥氏体,并且不仅通过更传统的层间相互滑移和位错运动过程产生变形,而且通过晶内孪晶的生成产生变形。至于它们的限制位错运动的能力,孪晶界和晶粒边界起作用的方式是相同的(Cornette et al,2005)。孪晶诱导塑性钢以及其他一些高强度钢的力学性能见表2-8。

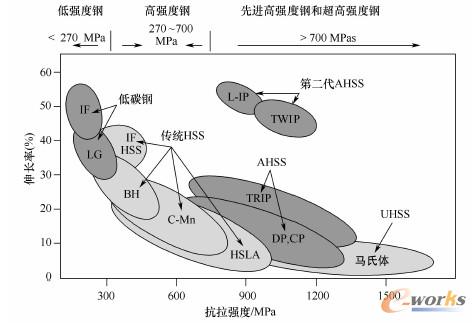

图2-8非常清楚地表示出了先进高强度钢(AHSS)以及与之比较的传统的低碳钢、烘烤硬化钢、固溶强化钢和沉积硬化(HSLA)钢的强度和伸长率之间的关系。第一代先进高强度钢,包括相变诱导塑性(TRIP)钢、双相(DP)钢、复相(CP)钢,与传统的HSLA钢相比,在一定的抗拉强度下有更高的伸长率。与此形成鲜明对比的是,第二代先进高强度钢,如孪晶诱导塑性(TWIP)钢,将塑性与抗拉强度的关系增加到了以前的碳钢从未达到过的水平。

2.2.1无间隙原子钢和烘烤硬化钢

随着连续铸造技术的发展,可成形性非常好的钢的各种合金现在都可以从钢铁工业很容易地得到,特别是无间隙原子钢的使用对于钢部件的冲压工艺以及现代汽车设计中的多种性能的组合已经产生了重要影响。这些钢的碳的质量分数很低,通常为30~50×10-6,并且含有质量分数少于0.25%的锰。它们有良好的延展性,伸长率接近有时候甚至超过50%,有非常高的加工硬化系数,这对于冲压成形非常困难的零件是非常有利的。

至少从汽车轻量化方面而言,或许更重要的是使用真空抽气技术生产超低碳(ULC)钢,这为发展新等级的高可成形性、高强度钢打下了基础。这些钢既有高可成形性又有高强度,这主要归功于固溶强化(SSS)和晶粒尺寸控制的运用。超低碳回磷钢和某些烘烤硬化钢是运用超低碳技术和固溶强化技术生产的,是能够满足现代汽车设计许多需要的新等级钢的很好的例子。在某些情况下,多种强化方法与超低碳技术协同使用。例如铌合金元素以及如磷、锰和硅等固溶强化元素一起添加,并且同时控制晶粒尺寸为7~8μm,也能生产出强度非常高、可成形性非常好的钢。在这种特殊情况下,添加铌是为了稳定碳。这种钢不仅原子无间隙,而且含有分布均匀的碳氮化物沉淀物,它们通过细微的晶粒结构以及沉淀硬化使钢材具有很高的抗拉强度(Toshiaki et al,2003)。某些这种类型的钢见表2-2。

图2-1烘烤硬化值的测定

需要特别注意的是硬化效应必须是材料在小于2%的应变并且烘烤一定时间后产生的,试验表明05%的应变就足以产生硬化作用。另外值得注意的是应变过程影响烘烤硬化,有数篇文献报道,如果烘烤硬化钢在烘烤之前进行过双轴向预拉伸,分批退火或持续退火烘烤硬化钢将不会产生硬化效应。取自双向拉伸材料的单向拉伸试样的应变过程的变化可以说明产生这一效应的原因,尽管产生这一现象的机理还没有得到解释(McCormick et al,1998;DiCostanzo and Matlock,1996)。

2.2.2双相钢

先进高强度钢(AHSS)这一术语是指一个较宽范围等级的钢,通常是指部分第一代先进高强度钢。传统的高强度钢主要由铁素体基体组成,先进高强度钢则由铁素体和其他相的多相基体组成,多相基体对材料的力学性能、可成形性能甚至吸能特性都有明显影响。与早期通常使用的高强度钢如沉淀硬化钢或固溶强化钢相比,值得注意的是先进高强度钢不仅运用其显微结构硬化,而且钢铁厂正在它们的产品中综合运用其他硬化方法以及采用多相组织。在目前市场上提供的所有类型的先进高强度钢中,在汽车上应用最广泛的是双相钢。双相钢和沉淀硬化HSLA(高强度低合金)钢的显微组织的差别如图2-2所示。

图2-2HSLA钢和双相钢典型的显微组织

从双相钢的显微组织照片中可以很明显地看出,黑色不规则形状的马氏体在铁素体基体内,与此相反,HSLA钢是在占绝大部分的铁素体基体内分布着细微的线状铌、钛或碳化钒。双相钢通常含体积分数为10%~70%的马氏体,马氏体的比例增加,抗拉强度也相应增加(Shaw and Zuidema,2001)。双相钢与传统的HSLA钢相比,屈服强度相当而抗拉强度明显提高,另外有较高的加工硬化率和更好的吸能特性。双相钢的生产过程是首先通过控制冷却,使奥氏体或奥氏体加铁素体中的某些奥氏体转变成马氏体,接着进行快速冷却,使剩余的奥氏体转变成马氏体。通过添加适当的合金元素,可以调整合金的可硬化性,在冷轧钢板连续退火线或者在热轧时热轧机的输出辊道上能够达到的冷却速率下使奥氏体转变成马氏体。双相钢的典型冷却曲线如图2-3所示。

图2-3双相钢的典型冷却曲线

合金元素通常用于获得所需要的可硬化性,合金元素包括碳、锰、铬、钼、钒或铌。当需要确定适当的合金含量时,重要的是平衡可硬化性和冷却速率使合金元素的添加量最小(Shaw and Zuidema,2001)。合金元素的添加不仅昂贵,而且合金元素增加会使碳相应增加,导致点焊性能降低。即使精确控制焊接工艺,也可能发生焊点界面破裂的情况,对于抗拉强度高的钢更是如此。这可能使先进高强度钢不能再像普通钢一样,依靠使用凿子冲击这样的传统检测技术检测焊接质量。传统的焊接检测技术可能导致焊点从周围的钢中拔出。在一定程度上增加焊点熔融区的尺寸已被证明对于改善双相钢的破裂模式有正面影响(Sun et al,2006),也是汽车工程师通常修改设计需要,以适应特殊的材料性能的方法之一。某些标准的双相钢和一些普通沉淀硬化钢的力学性能见表2-4。从表2-4和图2-4的工程应力应变曲线中都可以看出,双相钢的抗拉强度明显较高。对于双相钢而言,屈服强度与抗拉强度的比值要比沉淀硬化钢低得多,这是双相钢早期发展的特点,后来冶金专家开始通过某些方法(有时候采用多种强化方法)改变屈服强度与抗拉强度比来改进这些钢的性能,并满足特殊的可成形性能需求。在铁素体马氏体双相钢中,多种强化方法的结合最终导致了一种新等级的先进高强度钢——即通常所说的多相钢的诞生。多相钢将在本章的后面讨论。

图2-4部分HSLA钢和双相钢的工程应力应变曲线

图2-5在轴向负荷下纵向断面的碰撞距离随钢的抗拉强度的变化关系

图2-5示出了一种常用于发动机室或行李箱作为吸能件的纵梁的碰撞距离曲线,该纵梁由断面为U形的槽钢沿边缘焊接在平板上制成。从图中可以看出碰撞距离与钢的抗拉强度之间高度的线形关系,很明显这种关系受碰撞速度的影响,它常用于汽车钢的试验。

另一种类型的双相钢铁素体贝氏体钢通常被称为拉深翻边(SF)钢或高扩孔钢,这两种产品都是双相钢,在汽车工业领域习惯于这样区分这些材料:将铁素体马氏体钢称为“双相”钢,将铁素体贝氏体钢就称为“铁素体贝氏体”钢或者称为扩孔钢。这些钢与传统的铁素体马氏体双相钢和沉淀硬化钢相比,具有更好的抗边缘裂纹性能,这使得它们非常适合应用在需要加工翻边孔的部件。高扩孔钢通常只能通过热轧获得,并且厚度通常限制在2.0mm以上。由于具有厚度限制,铁素体贝氏体钢最有价值的是用于有翻边孔并且承受高负荷的厚度较厚的部件。高扩孔刚的这些特性使得它们非常适合于底盘和悬架的部分零件,特别适合制造控制臂。

用于汽车的最常见等级的铁素体贝氏体钢的抗拉强度为580MPa,某些汽车制造厂专门使用这种钢制造控制臂。但具有适当塑性可以使控制臂孔很好地成形的780MPa抗拉强度铁素体-贝氏体钢的生产,使其未来在能够提供更低的部件成本的基础上,挑战铝合金在轻量化方面的潜力。这些钢的缺点是不能通过热浸获得锌镀层或者锌铁镀层,由熔融锌槽或柱式镀锌炉需要的锌镀层退火处理引起的热处理不适合这种钢的显微组织。此外,钢铁公司通常不对热轧材料进行电镀防腐处理。这种钢没有防腐层,限制了其应用。

2.2.3先进高强度钢——多相钢

多相钢是由早期的双相钢演变发展而来的,最简单的多相钢形式是组合多种强化方法以改进力学性能而不过多添加合金元素,这些合金元素不仅降低可焊接性能,而且增加成本。选择用在这些钢上的特定的强化方法基于以下因素:包括钢铁公司所希望的产品性能以及为得到这些性能所需要进行的热处理形式。

多相钢的出现使可以选择的高强度钢的数量明显增加,特别是在抗拉强度为980MPa级别,有许多种类的不同屈服强度、伸长率和扩孔性能组合的多相钢品种。在最近公布的产品目录中(General Motor Corporation,2008),有几十种由制造厂划分的如拉伸型、高伸长率型、低硅型、弯曲型、高扩孔型、高屈服强度型以及适中型多相钢。这些产品的力学性能与它们的名称之间关系不大,因此容易造成混乱。目前这种情况可能变得更明显,在这一抗拉强度级别上,几乎没有统一标准。因而“多相”是一个广泛的定义,并且最好不要取字面意义太明显的名称。过一段时间,某些材料可能重新分类或添加新的类别,以更好地描述它们。目前工业界正在试图评价这一类别的各种钢材的差别,以确定是否能够减少钢的分类。由于在抗拉强度范围内有大量可供应的钢材等级,导致了产品目录的产品数量少于钢厂通常要生产的任何单独产品。因此高价格和难以获得方面的问题并非不存在,并且正开始给汽车制造厂造成严重影响,特别是这些材料中的某一种在全世界多个地区被需要时。

虽然980MPa抗拉强度等级标准没有在全世界通用,但有些强度等级已经接近成为工业中的等级标准,某些等级正在成为相关标准(见表2-5)。

图2-6马氏体钢冷却曲线

2.2.4冷轧马氏体钢和热处理硼钢马氏体钢是由马氏体基体和少量的贝氏体和(或)铁素体组成的,马氏体钢是通过淬火以非常快的速度由奥氏体铁素体基体得到的。在汽车工业,马氏体钢由几种不同的方法生产,显微组织在钢板卷生产或由具有较高淬硬性能的钢材冲压成零件以后最终形成。冷轧钢板卷产品是在水淬火连续退火线以高冷却速率生产的,而热轧钢板卷产品是在热轧机输出辊道由水淬火生产的。水淬火马氏体钢典型的冷却曲线如图2.6所示。

在水淬火工艺中,碳质量分数不同的钢用来生产强度不同的马氏体钢。碳的质量分数0.09%左右、锰的质量分数0.50%的低碳钢生产的马氏体钢的抗拉强度为900~1000MPa。如果希望有更高的强度,可以增加钢的碳质量分数,当碳质量分数增加到约023%时,马氏体结构可以强化到抗拉强度1300~1400MPa。但强度的增加是要付出代价的,钢的塑性降低,总伸长率降低到5%或者更低。即便如此,这种钢也有足够的塑性被滚轧成形或弯曲成需要的形状。马氏体钢在汽车上非常有用,可用于车门防侧撞杆、保险杠、轻而高强度的下边梁以及一些杆件和横梁,它们被设计用来防止侵入乘客室。

还有其他的方法用于制造马氏体钢结构件,它们都是在零件已经成形后“在原处”形成马氏体。一项技术是使用水冷却冲压钢零件的模具,这些钢材已经被预加热到临界温度以上。模具的冷却被设计得可提供足够高的冷却速度,使成形的零件形成马氏体。这一工艺在工业中通常称为“热冲压”或“模具淬火”。

水冷却冲模产生马氏体结构的工艺已经越来越多地应用在汽车上,并且随着汽车燃油经济性和安全性的改进,对它们的应用还会增加。由于水冷却模具的速度低于水直接淬火连续退火线所能达到的冷却速度,使用这种工艺的合金必定有更高的强化率。钢的碳的质量分数适当提高可以提高钢的强化程度,通常的范围为0.2%~0.25%,锰的质量分数约为1.2%,硼的质量分数约0.0005%~0.001%。具有上述化学成分的钢的抗拉强度通常可以达到1400MPa。在工业中用于热冲压工艺的钢通常称为硼钢。

热冲压硼钢优于全马氏体冷轧钢和热轧钢是因为它们在高温下冲压,其塑性比在常温下好得多。这使得热冲压硼钢与传统的冲压冷轧马氏体钢相比能够加工成形更复杂的冲压件。热冲压硼钢的缺点是冲压和在模具中冷却的时间较长,并且加工成本较高。冲压传统钢通常每分钟可以冲压12个或者更多的零件,而热冲压通常只能达到每分钟1个,尽管通过改进模具设计可以适当提高冲压速度。

制造马氏体钢零件的其他技术包括成形后直接水淬火以及与用于热冲压非常相似的用钢生产加热管的技术。多年以来,用这种方法制造如车门防侧撞杆等管状零件已经非常普遍。另一种方法是将冷成形加工零件固定在刚性夹具上,然后有选择性地对零件进行感应加热,接着立即用水进行淬火,这种工艺通常称为热后成形感应热处理,它的优点是可以选择部件热处理的部位而不对零件的其他部位进行热处理。用这种方法可以只在零件需要增加强度的区域增加强度,而在不希望的区域不增加强度,这样可以使零件按照人们希望的方式碰撞变形或弯曲。

2.2.5相变诱导塑性钢

相变诱导塑性(TRIP)钢的生产方法类似于双相钢,它们都需要达到连续退火线,只是TRIP钢需要更慢的冷却速度和在低于临界温度的等温线保持一段时间。正是由于等温线保温的作用,这些钢中质量分数较高的碳、硅或铝导致了显微组织中一定量的亚稳残余奥氏体的存在。典型的冷却曲线如图2-7所示。

图2-7TRIP钢和复相钢冷却曲线

TRIP钢的显微组织由具有马氏体和贝氏体的分散硬质相铁素体以及体积分数大于5%的奥氏体组成。抗拉强度约为700~800MPa的典型TRIP钢的化学成分见表2-6。TRIP钢的主要优点是与强度相当的双相钢比较有较好的可成形性能,这种高可成形性能归结于其极高的加工硬化率和基体中的奥氏体在一定应变下转变成马氏体的现象。这主要是因为较软的铁素体基体增强了可成形性能,通过奥氏体转变为马氏体使其具有很高的应变硬化率,也使基体强度得到提高。TRIP钢和其他几种钢的强度比较见表2-7。

2.2.6复相钢

复相钢的化学成分与TRIP钢相似,只是复相钢含有的残留奥氏体较少,其典型的冷却曲线与TRIP钢的冷却曲线相似(见图2-7)。与TRIP钢中粗大晶粒的残留奥氏体不同,复相钢中的残留奥氏体晶粒细小,并且铁素体的显微组织细微,固相体积分数较高。复相钢的沉淀硬化是由于除了使用双相钢和TRIP钢正常的合金元素外,还添加了铌、钛和(或)钒产生的(Cornette et al,2001),因此它们具有很高的强度,通常情况下强度就可以达到800MPa或者更高。虽然复相钢的可成形性不如TRIP钢,但复相钢能在较低的合金含量下有较高的强度,这可以在低成本下改善焊接性能。

复相钢以其良好的性能开始了它们用于汽车工业的新时期,可以这样说,现在大部分用于新的汽车结构上的钢在10年或者15年以前是没有的。尽管这一说法难以证实,但包括对汽车用钢全部进行详细统计在内的任何人也难以否定这种说法。汽车工业和钢铁工业一直处于用于现代汽车的钢材类型的革新中,并且这种革新看起来永远不会终止。

2.2.7第二代先进高强度钢——孪晶诱导塑性(TWIP)钢

孪晶诱导塑性(TWIP)钢和轻质诱导塑性(L-IP)钢是为汽车市场开发的最新一代先进高强度钢。这些钢既可以提供非常高的抗拉强度,又具有良好的塑性,其塑性远比普通先进高强度钢高。

与第一代高强度钢的铁素体基体不同,最新一代高强度钢由面心立方奥氏体组织构成,这种组织通过加入大量的锰获得。孪晶诱导塑性钢当前的抗拉强度可以达到1000MPa,伸长率可以超过50%(Cornette et al,2005)。但这种高强度和良好的塑性来自高昂的成本,由于锰的质量分数超过20%,这些钢的成本可能达到某些等级的不锈钢和铝的水平,这使得孪晶诱导塑性钢在成本因素非常敏感的汽车工业面临着严峻的挑战,这也可能是制约这种材料未来成功的因素之一。

最新一代先进高强度钢与在它之前就已经诞生的双相钢一样,都不是最近发明的。类似孪晶诱导塑性钢这样的高锰奥氏体合金钢早在19世纪80年代早期就已经由Hadfield发明,与许多其他种类的钢相同,从发明到重新发现,再到开发成一个产品,能够运用这种材料特有的高强度和高塑性给汽车工业和其他工业的发展带来益处需要很长时间。这种钢的独特性能来自它在被评价的温度范围内全部保持奥氏体,并且不仅通过更传统的层间相互滑移和位错运动过程产生变形,而且通过晶内孪晶的生成产生变形。至于它们的限制位错运动的能力,孪晶界和晶粒边界起作用的方式是相同的(Cornette et al,2005)。孪晶诱导塑性钢以及其他一些高强度钢的力学性能见表2-8。

图2-8汽车钢强度/塑性阶梯

在现代汽车制造中,有许多种类的钢材可供汽车设计和材料工程师进行选择,这些钢可以提供非常宽的强度和塑性范围,能够满足汽车结构的绝大部分需要。并且如果应用适当,能够明显减轻现有汽车的重量。为了对不同种类的钢材有一个总体认识,通常通过使用图形表示强度与塑性之间的关系来比较这些钢的性能。在工业中这个图形(见图2-8)通常称为“香蕉图”或“塑性阶梯”,这个图形经过多年的发展,以至于要确定是谁首先提出了这一概念已经非常困难。图2-8非常清楚地表示出了先进高强度钢(AHSS)以及与之比较的传统的低碳钢、烘烤硬化钢、固溶强化钢和沉积硬化(HSLA)钢的强度和伸长率之间的关系。第一代先进高强度钢,包括相变诱导塑性(TRIP)钢、双相(DP)钢、复相(CP)钢,与传统的HSLA钢相比,在一定的抗拉强度下有更高的伸长率。与此形成鲜明对比的是,第二代先进高强度钢,如孪晶诱导塑性(TWIP)钢,将塑性与抗拉强度的关系增加到了以前的碳钢从未达到过的水平。