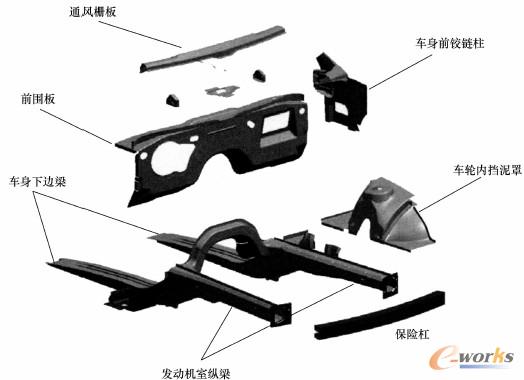

图2-18简单的汽车结构

图2-18示出了汽车结构的大部分部件,要非常精确地确定主要的车身结构零件的数量比较困难,因为为了便于制造,在实际中通常将许多大的零件分解成小的零件进行制造。尽管这一数量可能在汽车制造厂所依照的设计与制造原理之间存在差别,典型车身结构通常由400~450个零件组成,它们组成 40~50个主要部件。这一数字不包括封闭板件:发动机罩、翼子板、车门和后行李箱盖。这些板件通常不认为对车身结构有重要影响。剩余的零件主要由各种加强件和支架组成,它们对汽车结构有重要影响,但本章不讨论这些零件。

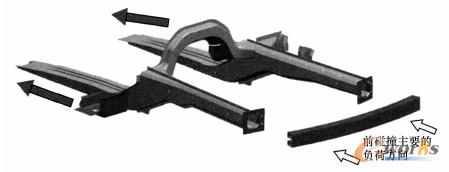

图2-19汽车前端结构

图2-20汽车前端结构的负荷方向

从图中可以看出,保险杠首先承受碰撞负荷并将其传递给发动机室纵梁,所有剩余的能量传递给车身下边梁。保险杠的功用是尽可能地承受碰撞负荷并将其传递给发动机室纵梁。保险杠的设计要求阻止其变形,因而通常由强度非常高的钢制造。抗拉强度高的钢更适合用于保险杠,因此双相钢和马氏体钢通常更适合。通过辊轧将这些钢成形为合适的形状是一种高效低成本的制造工艺。

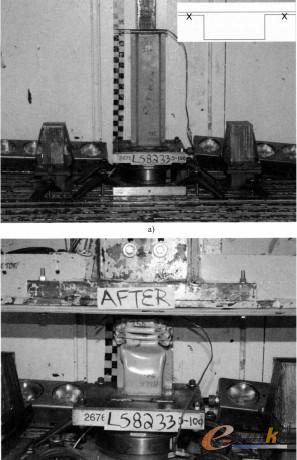

图2-21发动机室纵梁的轴向碰撞

a)碰撞试验前的发动机室纵梁b)碰撞试验后的发动机室纵梁

图2-19和图2-20中的车身下边梁与发动机室纵梁正好相反,它趋向于阻止折皱。这一点很重要,因为车身下边梁就位于乘客室下方,那里不希望有变形。使乘客室尽可能小地变形就可以维持乘客的空间,这是设计者的最大愿望,也是防止伤害的重要策略。这一概念在汽车工业中被称为“安全笼”,即在乘客周围区域设计的大部分结构件都是为了保护汽车的内部空间,从而减少可能的严重伤害。

图2-22车身侧构件

汽车上的任何其他位置都不如汽车结构内部更适合“安全笼”这一概念。如图2-22所示,在没有侵入乘客室的情况下,车身侧构件几乎没有或者根本没有碰撞吸能空间,当发生侧碰撞时,车身侧构件侵入乘客安全区域是汽车设计者力图避免的问题。这一区域对乘客的安全如此重要,以至于世界上许多国家、管理结构和安全组织建立标准,测试汽车防止侧面侵入性能。

从图中可以清楚地看出车身侧构件的复杂程度、零件数量以及组成一个完整系统的子系统的数量。车身侧构件的设计工艺、材料选择以及如何调整子系统性能是非常困难的,需要一支有实践经验的、有才能的工程师队伍。尽管此书不能详细介绍车身侧构件设计和负荷管理这样的问题,但能够详细介绍主负荷和材料选择基本思路。

侧面碰撞的负荷方向主要对着B立柱,汽车的外覆盖件(见图2-23)主要由非常薄的低碳钢和烘烤硬化钢板组成,它通常不能对汽车的整体结构起主要作用。

图2-23侧面碰撞负荷方向

但是构成汽车内部结构的零件,包括B立柱外加强件、下边梁、上边梁是主要负荷承受部件。如前所述,车身侧构件抵抗碰撞力并且不产生明显的变形而使车内的乘客处于危险中。因此这些零件应使用高强度钢制作成需要的形状。B立柱外加强件和下边梁是两个承受高负荷的部件,并且是抵抗侧面碰撞的最重要的部件。由于这些零件被设计成能够抵抗碰撞变形或者只在预先确定的区域碰撞变形,正如以前所讨论的原因,它们由高强度钢制造,并且按需要的形状成形。对于B立柱外加强件,所用的最高强度的钢是马氏体钢,但在常温下使马氏体钢成形制造成通常的马氏体钢零件是不可能的。因此这些零件通常是用硼钢热冲压而成。使用这一工艺,零件最终的抗拉强度可以达到1400MPa左右,屈服强度接近1000MPa。从性能上看,当需要承受高负荷并且需要限制变形时,热冲压零件对轻量化和高性能而言通常被认为是最佳选择。

上边梁在抵抗侧面碰撞中也发挥着重要作用,由于力是从被撞的B 立柱传递的,负荷传递至下边梁和上边梁,乘客室上部明显的侵入将可能对乘客造成伤害。因此,可以考虑是否可以将模压淬火钢也作为这种用途的零件的材料。这一区域如此重要,以至于汽车制造厂在某些汽车上安装了侧碰撞安全气囊,以防乘客受到伤害。

但车身侧构件设计与上述简单分析有许多细微差别,采用更改这些区域的材料和选择合适的强度的设计策略,使更多的负荷传递到车身下边梁,较少地传递到上边梁。这样可能减少传递到乘客头部和胸部位置的力,更多地将力传递到车身下部,在这些位置通过撞击其他不重要的部件而使力被无损害地吸收。采用这一策略,通过调整这些部件的设计和材料选择,能够使负荷转移到对乘客危害较小的区域。

除了车身侧构件以外,当碰撞力大到足以传递到车身上部结构件时,如图2-22所示的车顶结构也用来抵抗侧面碰撞,在这里,力从B 立柱加强件传递到上边梁,如果负荷足够大,中间车顶弯梁将受到负荷的作用。在某些设计中,车顶弯梁采用高强度钢,以便支撑上边梁,并且最终将负荷传递到另一侧,离开负荷主传递路线。

在某些碰撞事故中还有其他重要的负荷传递路线。对于后碰撞,后保险杠和后纵梁起着与发动机室纵梁相同的作用。这些后纵梁起着双重作用:不仅保护乘客,而且在大冲击负荷下可以保护油箱,避免油箱漏油。当汽车发生翻滚时,车身顶部和侧面结构提供的保护与它们受到侧面碰撞时提供的保护一样,除非撞击负荷的方向与侧面碰撞事故有很大的不同。高强度上边梁和B立柱可以防止车顶坍陷,保护车内的乘客。

ICP经营许可证:鄂B2-20080078

(于2003年首获许可证:鄂B2-20030029)

鄂公网安备:420100003343号

© 2002-2025 武汉制信科技有限公司 版权所有

投诉举报电话:027-87592219