1.2.1多轴数控加工技术的优势

由于刀具相对于工件(或工件相对于刀具)能形成各种角度位置关系,多轴联动数控机床在具备三轴联动数控机床全部功能的同时,解决了三轴联动数控机床不能完成的如下难题。

1 一次装夹后,完成零件除安装面外的全部结构特征加工。

多轴联动机床能完成复杂型腔、孔位的壳体和模具等一般三轴数控机床不能加工或很难一次装夹完成的加工。例如,零件上的孔,看似细小,实际上,钻大量的斜孔会浪费大量的时间。如果使用三轴机床进行钻斜孔,必须为每一个孔做不同的工装,采用多轴加工方式则可减少夹具,避免多次装夹。

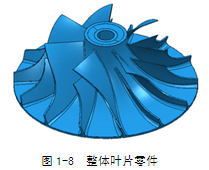

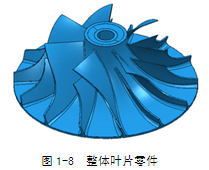

另外,这一优势在加工空间的、平滑的三维自由型面方面尤为重要,例如航空发动机和汽轮机的叶片、舰艇用的螺旋推进器以及许多特殊曲面特征。如图1-8所示为汽轮机整体叶片零件。

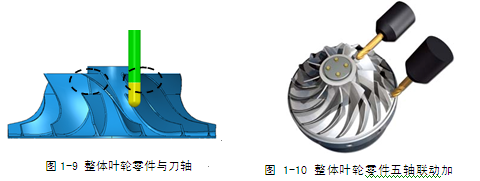

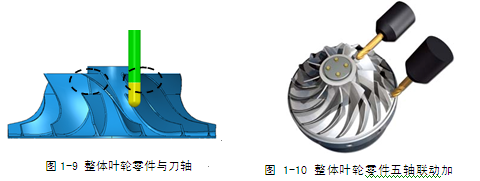

这一类零(部)件如果用三轴数控机床加工,由于其刀具相对于工件的位姿角在加工过程中不能变,如图1-9所示,加工空间自由曲面时,刀具和工件就有可能发生干涉或者出现欠加工的情况(即加工不到,如图1-9所示,叶片根部刀具就切不进去)。而用五轴联动机床加工时,则由于刀具相对于工件的位姿角在加工过程中随时可调整,如图1-10 所示,就可以避免刀具与工件间的干涉并能一次装夹完成全部加工。

2 使用更短的刀具加工零件的深长型腔和高陡峭侧壁部位。

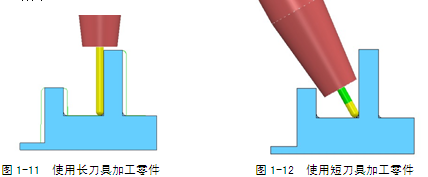

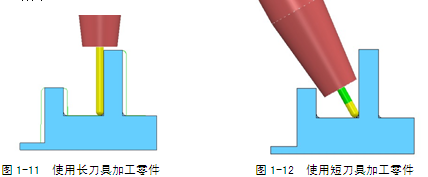

在零件加工过程中,使用的刀具悬出机床主轴越长,刀轴的偏摆量会越大,容易导致凸模欠切、凹模过切的情况,零件加工质量就会显著降低。如图1-11所示台阶零件,在三轴机床上,必须选用刀柄和刀刃都足够长的刀具才能切削成型。而使用五轴加工机床能在加工相同对象时,通过摆动刀轴从而实现使用短刀具加工出深长型腔或高陡峭壁的表面,如图1-12所示。

3 五轴加工技术是大型模型、模具零件生产的必需技术。

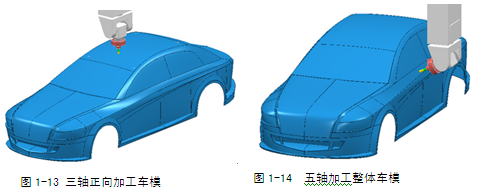

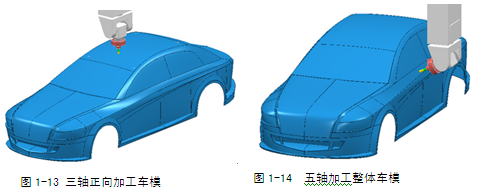

在加工诸如1:1整体车模、1:1风力发电机叶片(分段)等大型零部件时,由于模型侧壁往往较深且带有成型特征,必须使用五轴机床才能加工出产品。如图1-13所示整体车模,其高度一般都超过1m,并且车模侧围不是简单的平面,而是有凹凸不平的结构特征,使用三轴机床是不能完整加工出来的,而必须使用五轴机床通过调整刀具与工件的角度位置进行加工,如图1-14所示。

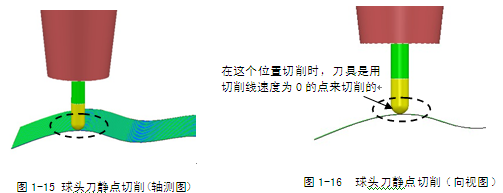

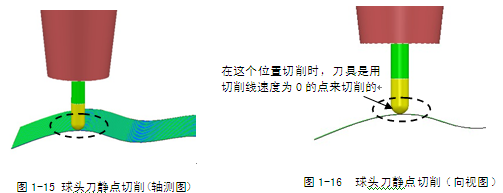

4 避免使用球头铣刀加工时可能出现的静点切削状况。

使用三轴机床加工复杂曲面时,通常采用球头铣刀。而球头铣刀是以点接触成形的,不仅切削效率低,而且由于刀具与工件间的位姿角在加工过程中不能改变,一般就很难保证用球头铣刀上的最佳切削点(即球头上线速度最高点)进行切削,反而经常出现切削点落在球头刀上线速度等于零的旋转中心线上的情况(即所谓的“静点切削”),如图1-15所示轴测图和图1-16所示向视图,可以清楚看出刀具与工件表面的接触点位置。

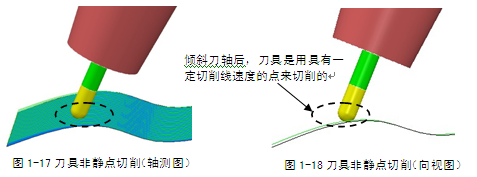

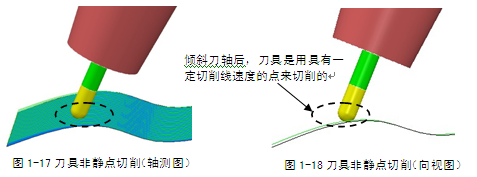

静点切削不仅造成切削效率低下,加工表面质量严重恶化,而且往往需要采用手动修补,因此也就可能丧失加工精度。而采用五轴机床加工,由于刀具与工件间的位姿角随时可调,如图1-17轴测图和图1-18向视图所示,不仅可以避免这种情况地发生,而且还可以时时充分利用刀具的最佳切削点来进行切削,甚至可以用线接触成形的螺旋立铣刀来代替点接触成形的球头铣刀进行型面的铣削加工,从而获得更高的切削速度、侧吃刀量,也即获得更高的切削效率和更好的加工表面质量。

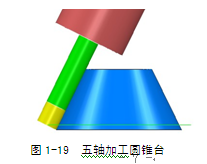

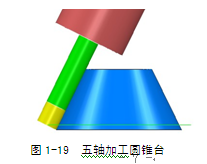

5 使用刀具侧刃加工型面,提高模具零件的加工效率。

这一功能突出地表现在带角度表面的侧面铣削加工方面。如图1-19所示圆锥面加工,若在三轴机床上加工,需要使用球头铣刀来成型,而使用五轴机床切削此类表面时,可以使用圆柱立铣刀的侧刃来加工,一方面大大地提高了加工效率,另一方面,这种工艺也可以消除由球端立铣刀加工所造成的肋骨状纹路,达到较为理想的表面质量,减少因清理表面而增加的人工铣削和手工作业量。

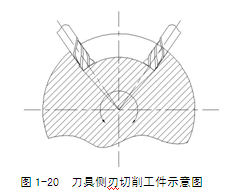

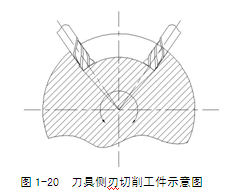

6 提高刀具寿命。

五轴加工通过改变刀具切削工作部位来延长刀具的使用寿命。虽然使用高速加工机床可以获得快速的切削效率,缩短工时,但刀具磨损往往只发生在刀尖,使得刀具的有效寿命缩短了。使用五轴加工机床进行加工时,刀具除了刀尖切削外,更多时候是使用刀具侧刃来切削,如图1-20所示,所以刀具利用率提高了很多,也因此提高了刀具的整体寿命。

1.2.2多轴数控加工技术在应用中的不足之处

我们已经知道,多轴数控加工技术是一种高精度、高效率、减少夹具、降低费用和工时的先进生产力。但是,在实际应用中,还存在不少阻力。

1 企业初期资金投入过大。

在硬件方面,多轴联动机床的价格动辄上百万元,其配套的刀具、辅具价格也在几千到几十万元之间;在软件方面,数控编程系统需要由三轴升级到四轴、五轴编程,升级软件模块或者专门购买多轴加工软件需要投入一大笔费用;在人员方面,多轴机床的编程人员、操作人员均需要专门的培训。

2 多轴加工编程复杂、难度大。

因为多轴加工不同于三轴,它除了三个直线运动外,还有1~2个旋转运动参与,其所形成的合成运动的空间轨迹非常复杂和抽象,一般难以想象和理解。如为了加工出所需的空间自由曲面,往往需通过多次坐标变换或使用复杂的刀具轴指向控制方式,同时还要考虑各轴运动的协调性,避免干涉、碰撞。

3 多轴加工的效率以及刚性有待进一步提高和优化。

例如,机床在进行五轴联动加工时,由于要完成五根坐标轴同时运动,实际切削进给率往往要远远低于NC程序中设定的切削进给率,在切削自由型面时,这一点表现得更为突出。另外,同时运动的五根坐标轴在加工过程中,其刚性比三轴加工低,这直接影响到机床的加工精度和工件的加工质量。