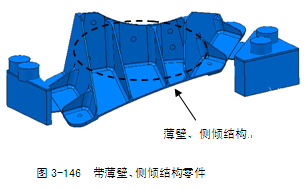

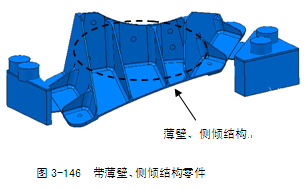

在航空器结构件领域,为了实现某种功能,零件结构设计上往往存在大量带薄壁、侧壁倾斜的结构要素,如图3-146所示。

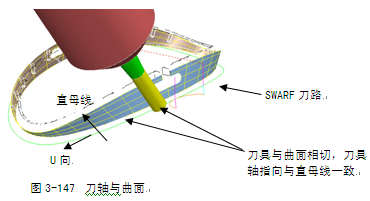

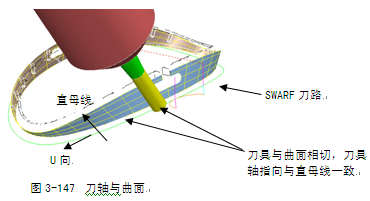

如图3-146所示这类零件的特点是,侧壁较薄,侧壁面倾斜形成负角,负角度值往往是变化的,更重要的是,这些侧壁具有一个共性——它们都是直纹曲面。对于这类结构的加工,首先必须倾斜刀具轴,才能加工出负角面。在第二章所讲述的九种刀轴矢量控制方法中,都不太适合加工这类曲面。我们认为理想的方式是,使用刀具侧刃来切削曲面,将刀具柱面保持与被加工曲面相切,示意如图3-147所示。

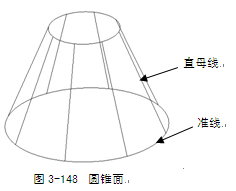

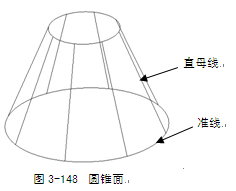

在各种各样的曲面中,有一类特殊且重要的曲面叫直纹曲面,它的定义是:由一条直线依某种规律移动而产生的曲面,例如常见的圆柱面、圆锥面都是直纹曲面。将构成直纹曲面的直线称为直母线,与每条直母线都相交的曲线称为准线,如图3-148所示。

由于直纹面的数据量小,设计容易、制造简单,在航空发动机的离心叶轮、轴流压气机叶片等型面的设计中被广泛应用。传统加工中,通常使用球头铣刀或环形铣刀逐层加工,加工出的曲面是由点形成的,接刀痕迹大,型面的精度和粗糙度不理想。改良后的加工方法是,在五轴数控机床上用圆柱铣刀的侧刃来加工型面,使用线接触的原理来成型,这样可以避免球头铣刀和环形铣刀加工出现的缺陷。

在PowerMILL系统中,开发了专门用于加工此类型面的刀具路径计算策略——SWARF精加工策略和线框SWARF精加工策略。这两种策略计算出来的刀路最显著的特点是使用刀具侧刃来切削,刀轴在加工过程中与直母线保持平行。

SWARF加工策略使用刀具侧刃而不使用刀尖进行加工,因此可以得到更加光滑的加工表面。它可用在复合零件和钣金零件的精加工上,也可用来加工航空航天工业中的复杂型腔零件。特别值得指出的是,SWARF加工策略支持包括锥形刀在内的多种类型刀具,这极大地方便了倒勾型面的加工,避免了细长刀具的使用,同时切削效率更高。

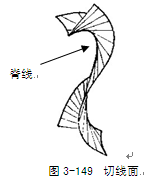

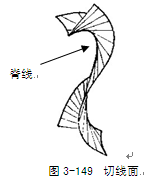

还要注意的是,SWARF策略对加工对象曲面作出了要求,不仅仅要求是直纹曲面,还要求该曲面是可展曲面。在微分几何学中介绍到,可展曲面是指沿着一条母线的所有切平面都相同的直纹曲面,包括柱面、锥面和切线面三种曲面。柱面、锥面是我们熟悉的几何体,就不介绍它的定义了,而切线面则听到得较少。切线面是指给定一条空间曲线,过这条空间曲线上的每一个点作切线,切线的全体所组成的曲面就称为切线面,该空间曲线称为脊线。切线面如图3-149所示。

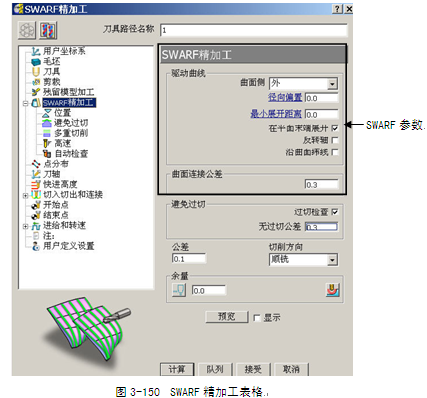

在PowerMILL综合工具栏中,单击刀具路径策略按钮

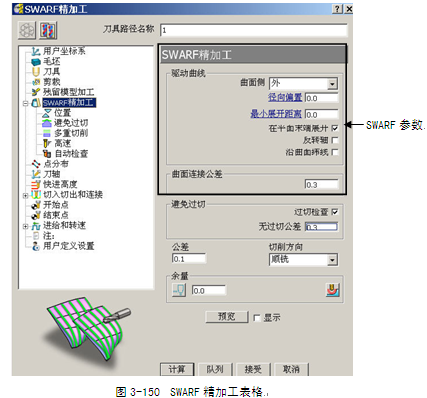

,打开策略选取器,在精加工选项卡中选择SWARF精加工,单击“接受”按钮打开SWARF精加工表格,如图3-150所示。

图3-150所示SWARF参数的含义如下。

1 驱动曲线:

定义用于产刀具路径的曲面或曲面组。包括以下选项:

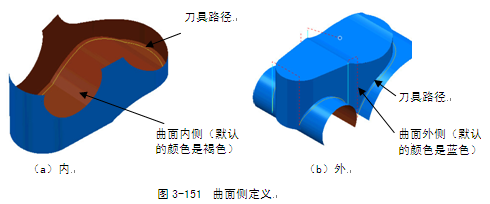

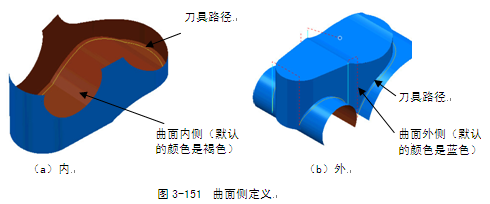

(1) 曲面侧:定义刀具路径产生在曲面的内部还是外部。包括内和外两个选

项,如图3-151所示。

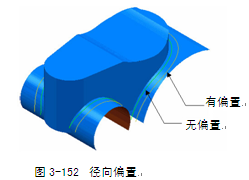

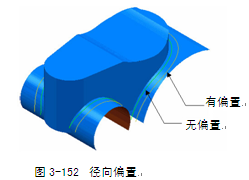

(2) 径向偏置:定义刀具直径方向偏移出曲面的距离,如图3-152所示。

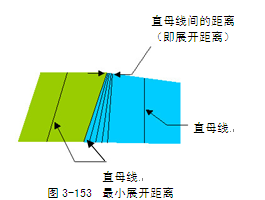

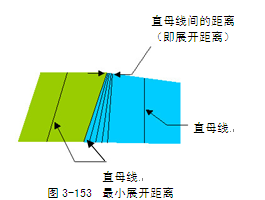

(3) 最小展开距离:这是一个跟直纹曲面构图特性有关的选项。由于SWARF策略定义刀轴指向与直纹曲面的直母线相一致,如果直母线间的夹角过大,刀轴指向改变会很急剧,甚至会计算出有碰撞危险的刀路。定义最小展开距离来限制直母线间的最小允许间距。如图3-153所示。

(4)在平面末端展开:当勾选该选项时,展开只发生在平面的末端,不勾选该选项

时,将曲面完全展开。

(5)反转轴:将刀轴旋转180°,反转刀轴指向。

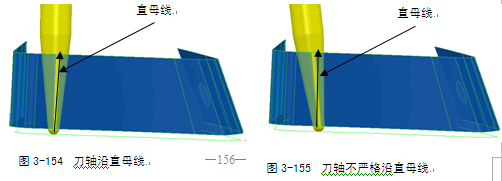

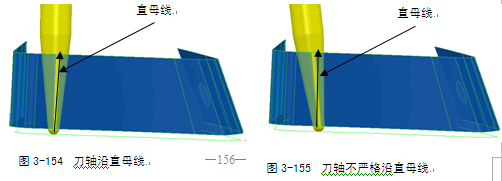

(6)沿曲面纬线:勾选此选项时,SWARF策略产生的刀路的刀轴指向严格沿直纹

曲面的直母线方向。如图3-154所示是勾选沿曲面纬线的情况,图3-155所示是不勾选沿曲面纬线的情况。

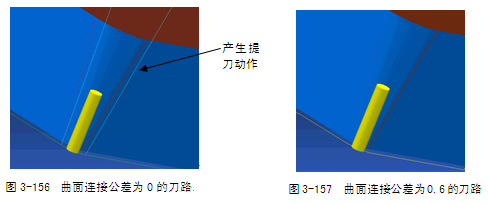

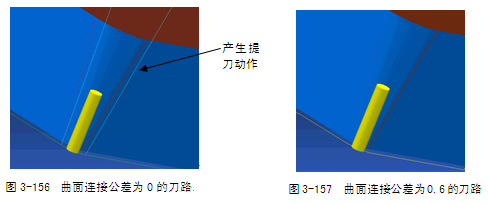

2 曲面连接公差:直纹曲面在连接处允许的最大连接距离。超过这个距离时,产生提刀以避免发生过切。如图3-156所示是设置曲面连接公差为0的情况,图3-157所示是设置曲面连接公差为0.6的情况,可见设置曲面连接公差后,在曲面连接处的提刀动作没有了。

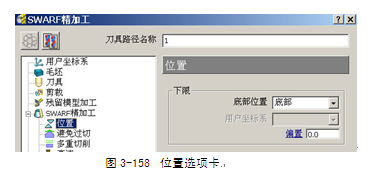

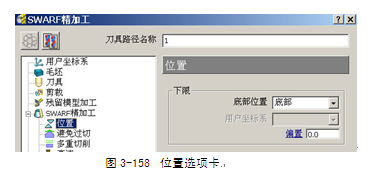

在SWARF精加工表格的策略树中,单击位置树枝,调出位置选项卡,如图3-158所示。

位置选项卡中参数意义如下。

下限:定义刀具路径沿直母线向下铣削的位置。

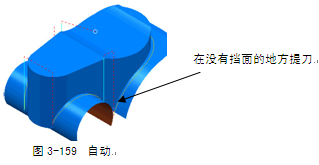

1 底部位置:定义刀具路径沿直母线向下铣削的最低位置。包括自动、顶部、底部和用户坐标系四种位置。

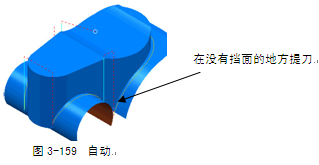

(1)自动:使刀具沿直母线向下铣削直至接触到其余曲面(可以形象地理解为挡面),为止。如果没有挡面,在该区域就不会产生刀路。如图3-159所示。

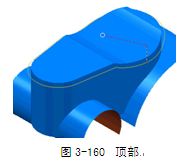

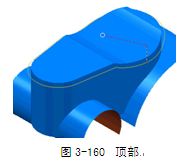

(2)顶部:沿直纹曲面的顶部产生刀路,如图3-160所示。

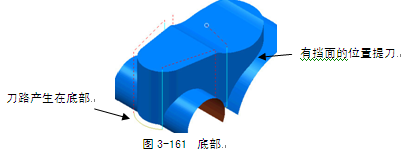

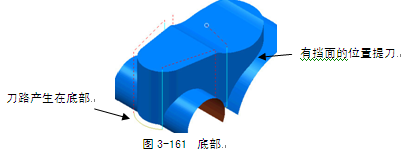

(3) 底部:沿直纹曲面的底部产生刀路。如果底部有挡面,系统会计算出什么样的刀路就要连同避免过切选项一块设置。如图3-161所示是避免过切策略设置为提起的状态。

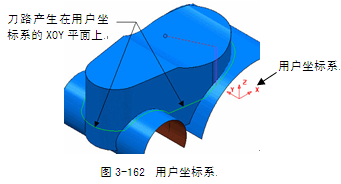

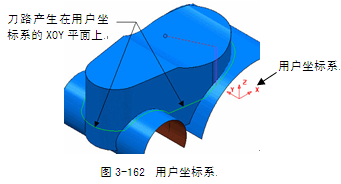

2 用户坐标系:刀具沿直母线向下铣削,直至用户坐标系的XOY平面为止。如图3-162所示。由于用户坐标系的位置可以由用户自定义,因此这个选项也可以理解为由读者自定义刀具的铣削深度。

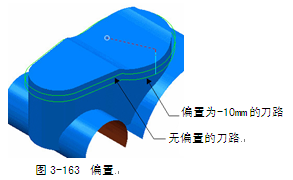

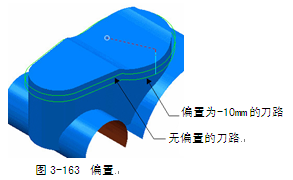

3 偏置:定义刀具路径沿刀轴向下偏移的距离,如图3-163所示。

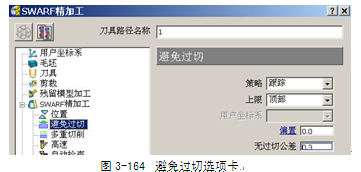

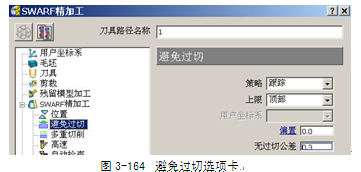

在SWARF精加工表格的策略树中,单击避免过切树枝,调出避免过切选项卡,如图3-164所示。

避免过切选项卡用于定义避免过切的方法。注意,这个选项在设置下限选项中底部位置为“自动”时无效。

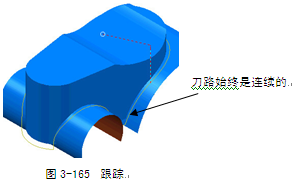

1 策略:定义避免过切的策略。包括“跟踪”和“提起”两个选项。

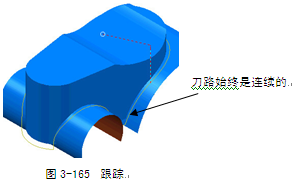

(1) 跟踪:在直纹曲面的最底部位置计算出刀具路径来,如果有过切刀路存在,系统自动向上抬刀(抬刀距离尽可能少)直至无过切的部位,如图3-165所示。

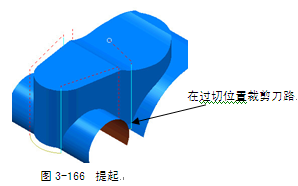

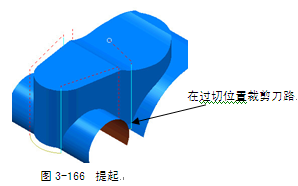

(2) 提起:在直纹曲面的最底部位置计算出刀具路径来,如果有过切刀路存在,系统

自动将危险刀具裁剪掉,如图3-166所示。

2 上限:定义刀具路径产生的上限位置。当避免过切策略设置为“跟踪”时,如果抬刀的高度高于上限,系统将裁剪高于上限的刀路。上限选项包括“无”、“顶部”、“底部”和“用户坐标系”四个。

(1) 无:刀具路径无上限限制。

(2) 顶部:刀具路径的上限是直纹曲面的顶部边缘线。

(3) 底部:刀具路径的上限是直纹曲面的底部边缘线。

(4) 用户坐标系:刀具路径的上限是用户坐标系的XOY平面。

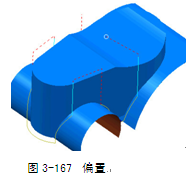

3 偏置:定义刀具路径的轴向偏移量,如图3-167所示。

4 无过切公差:为避免过切,允许刀具偏离曲面的最大距离。如果偏离的距离超过了这个公差值,将刀具向上提起来避免过切。因此这个选项可以用于控制那些非直纹曲面区域的材料切除量。例如,在SWARF策略计出刀路的区域,如果希望留下3mm余量,则既可以设置径向余量为3mm,也可以设置无过切公差为3mm。注意,即便在计算SWARF刀路时,不作过切检查,无过切公差仍然起作用。

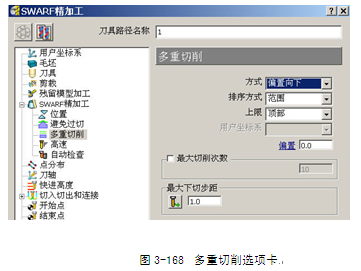

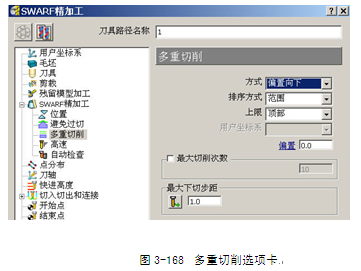

在SWARF精加工表格的的策略树中,单击多重切削树枝,调出多重切削选项卡,如图3-168所示。

多重切削选项卡用于定义刀具轴向的分层切削。

1 方式:定义轴向分层刀路的创建方式。包括“关”、“偏置向上”、“偏置向下”和“合并”四个选项。

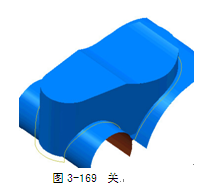

(1) 关:不产生轴向分层切削刀路,如图3-169所示。

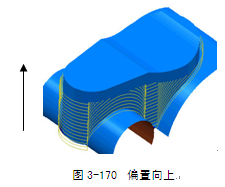

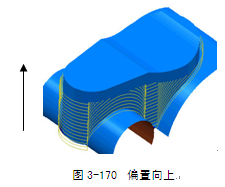

(2)偏置向上:由最底刀路向上偏置产生分层切削刀路,如图3-170所示。

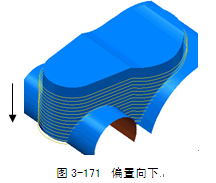

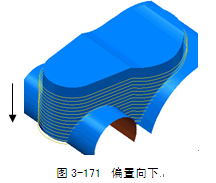

(3) 偏置向下:由最顶刀路向下偏置产生分层切削刀路,如图3-171所示。

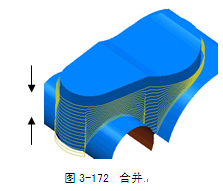

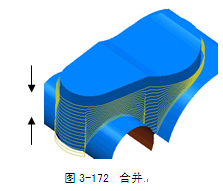

(4) 合并:由最顶和最底刀路向中间偏置产生分层切削刀路,在相交的地方自动合

并,如图3-172所示。

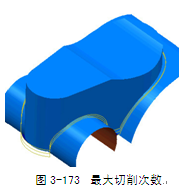

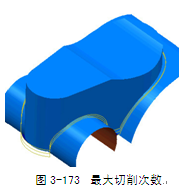

2 最大切削次数:定义刀具路径轴向的分层数,如图3-173所示是设置最大切削次数为3时的情况。

3 最大下切步距:定义轴向分层刀路间的距离。

例3-8 计算零件侧壁精加工刀具路径

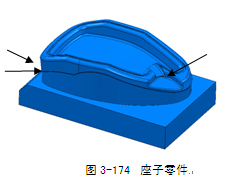

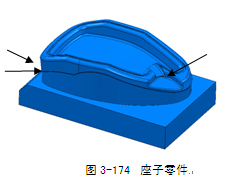

如图3-174所示航空器零件,要求计算图中箭头所指侧壁的精加工刀具路径。

[数控编程工艺思路]

如图3-174所示航空器零件,加工对象是C型槽的侧壁以及两张外围侧面。这类侧壁如果使用球头刀具加工,效率和加工质量都不高,本例拟通过使用SWARF精加工策略编制其刀具路径,以说明SWARF精加工策略在倾斜侧壁加工中的优势。

[详细操作步骤如下]

步骤一打开加工项目文件

(1)复制加工项目文件到本地硬盘:复制*:\Source\ch3\3-8 swarf ex01文件夹到E:\ PM MA2012目录下。

(2)打开加工项目:在下拉菜单条中,执行“文件”→“打开项目”,打开“打开项目”对话框,选择E:\ PM MA2012\3-8 swarf ex01文件夹,单击“确定”按钮,完成项目打开。

在本加工项目文件中,已经设置好了毛坯、快进高度、切削用量以及起始点和结束点等参数,并创建了两把刀具,一把是直径为12mm,刀尖圆角为1mm的刀尖圆角端铣刀d12r1及其刀具夹持,另一把是直径为20mm的端铣刀d20及其夹持。

步骤二 计算C型槽侧壁刀具路径

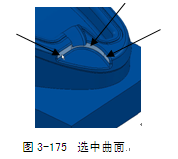

(1) 在绘图区选中如图3-175所示三张曲面片。

(2) 计算SWARF刀路:打开SWARF精加工表格,按图3-176所示设置参数。

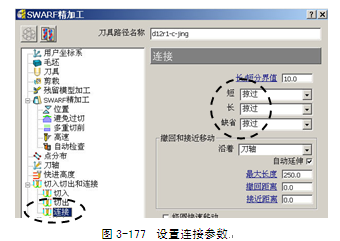

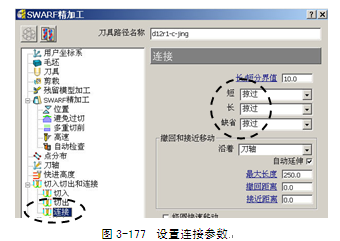

在Swarf精加工表格策略树中,双击切入切出与连接树枝,展开它。单击连接树枝,调出连接选项卡,按图3-177所示设置连接参数。

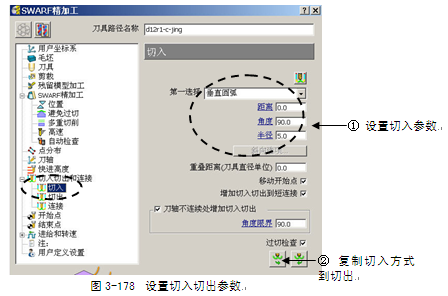

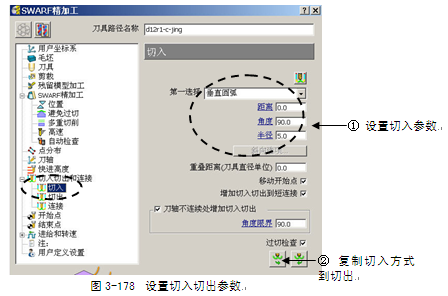

在Swarf精加工表格策略树中,单击切入树枝,调出切入选项卡,按图3-178所示设置切入参数。

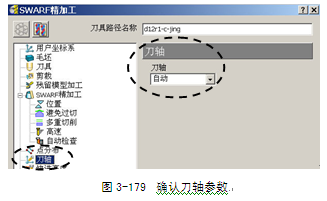

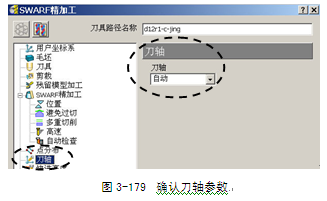

在Swarf精加工表格策略树中,单击刀轴树枝,调出刀轴选项卡,如图3-179所示,确认刀轴矢量控制方法为自动。

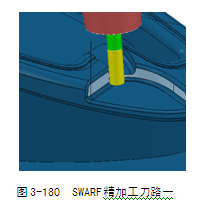

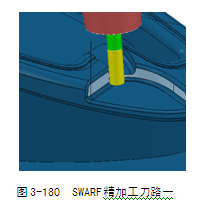

设置完参数后,单击“计算”按钮,系统计算出图3-180所示刀路。

由图3-180所示刀路可见,使用刀具侧刃可以很好地完成C型槽侧壁加工。注意到刀具轴指向设置为“自动”,即系统根据选定曲面来定义刀轴指向。

在某些情况下,待加工零件侧壁很深,这时,在使用短切削刃刀具的情况下,就不可能一次将侧壁切到位,而必须在深度上分层切削。为了能实现使用短刀具来加工深长侧壁,SWARF精加工表格中,也可以设置刀轴指向为除“自动”以外的其他方式。下面举例说明。

(3) 单击SWARF精加工表格中的复制刀路按钮

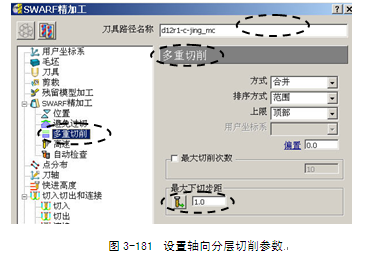

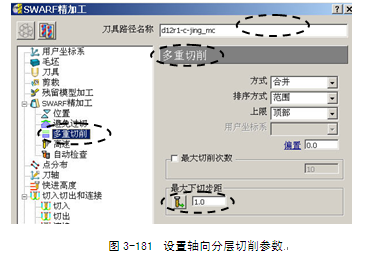

,系统复制出一条新刀路出来。将刀具路径名称改为d12r1-c-jing-mc,单击Swarf精加工表格策略树中的多重切削树枝,调出多重切削选项卡,按图3-181所示设置轴向分层切削参数。

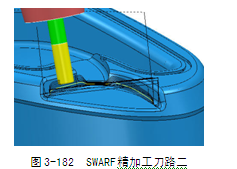

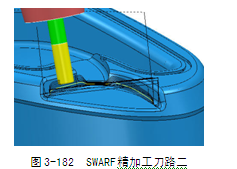

设置完参数后,单击“计算”按钮,系统计算出图3-182所示的刀路来。

由图3-182所示,刀具在切深方向下分层下切,这样即可用短刀具来加工深长侧壁。

单击“取消”按钮关闭SWARF精加工表格。

步骤三 计算零件外围侧壁刀具路径

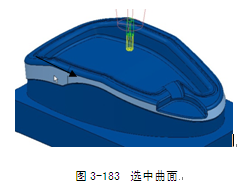

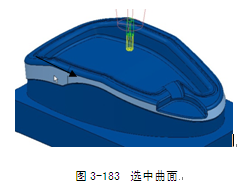

(1) 在绘图区选中如图3-183所示一张曲面片。

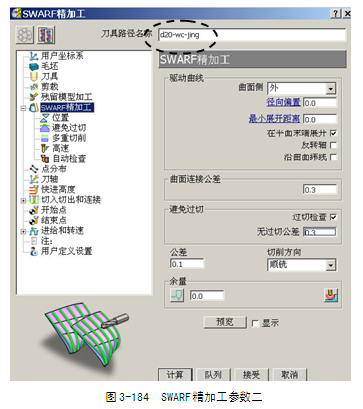

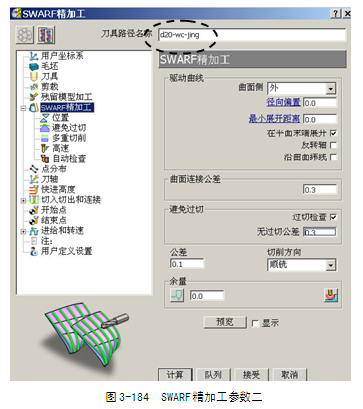

(2) 计算SWARF刀路:打开SWARF精加工表格,按图3-184所示设置参数。

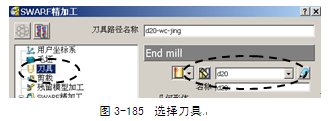

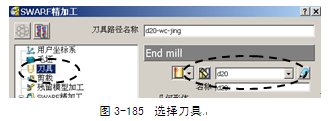

在Swarf精加工表格策略树中,单击刀具树枝,调出刀具选项卡,按图3-185所示选择刀具。

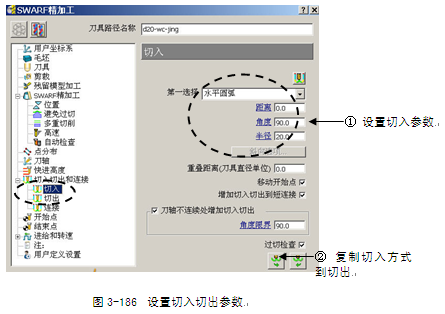

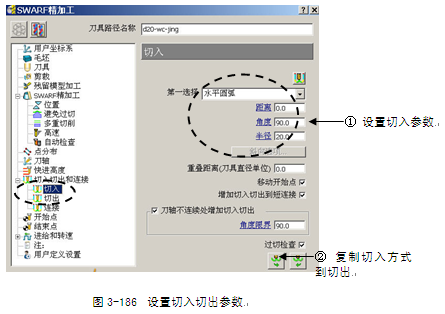

在Swarf精加工表格策略树中,双击切入切出与连接树枝,展开它。单击切入树枝,调出切入选项卡,按图3-186所示设置切入参数。

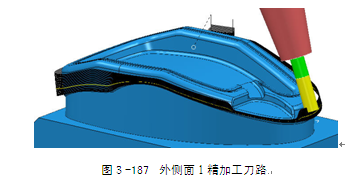

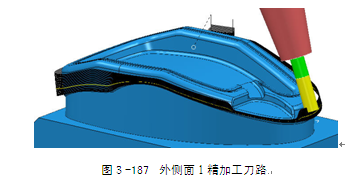

设置完参数后,单击“计算”按钮,系统计算出图3-187所示刀路。

由图3-187所示刀路可见,为保证使用刀具侧刃加工侧壁,刀具会始终与侧壁保持相切,刀轴指向由侧壁曲面来控制。

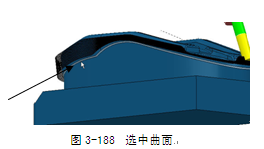

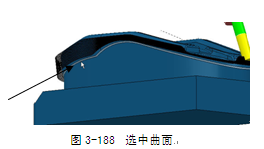

(3) 在绘图区选中图3-188所示一张曲面片。

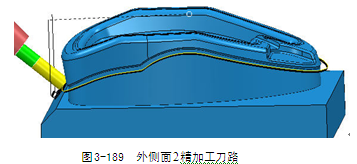

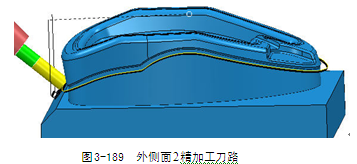

(4) 单击SWARF精加工表格中的复制刀路按钮 ,系统复制出一条新刀路出来。将刀具路径名称改为d20-wc2-jing,其余参数都不需要更改,单击“计算”按钮,系统计算出图3-189所示刀路。

由图3-189所示,对于图3-174所示的倒勾型面,使用SWARF精加工策略能完美地计算出其加工刀具路径来。

单击“取消”按钮关闭SWARF精加工表格。

步骤四保存项目文件

在PowerMILL下拉菜单条中,执行“文件”→“保存项目”,保存该项目文件。

例3-9 叶片曲面精加工

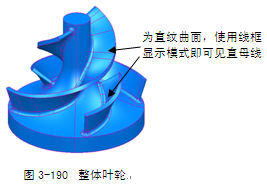

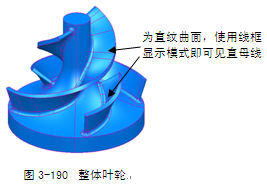

如图3-190所示整体叶轮,要求编制叶片型面的精加工刀具路径。

[数控编程工艺思路]

整体叶轮是一类具有高附加加工价值的零件,需要较严密的编程工艺思路。在PowerMILL系统中,已经开发了专用的叶片加工模块,但它有较多的限制。本例所示零件的叶片是直纹曲面,拟用SWARF策略来编制叶片的精加工刀路。

[详细操作步骤如下]

步骤一打开加工项目文件

(1)复制加工项目文件到本地硬盘:复制*:\Source\ch3\3-9 swarf ex02文件夹到E:\ PM MA2012目录下。

(2)打开加工项目:在下拉菜单条中,执行“文件”→“打开项目”,打开“打开项目”对话框,选择E:\ PM MA2012\3-9 swarf ex02文件夹,单击“确定”按钮,完成项目打开。

在本加工项目文件中,已经设置好了毛坯、快进高度、切削用量以及起始点和结束点等参数,并创建了一把直径为10mm的球头铣刀及其夹持。

步骤二 计算叶片精加工刀具路径

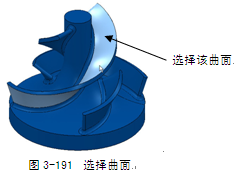

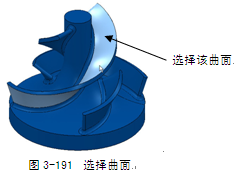

(1)在绘图区中,选中如图3-191所示曲面。

(2)打开SWARF精加工表格,按图3-192所示设置参数。

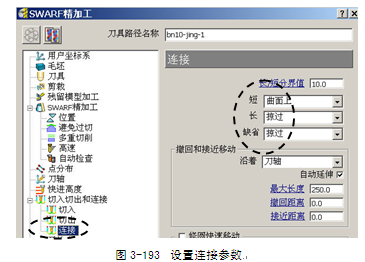

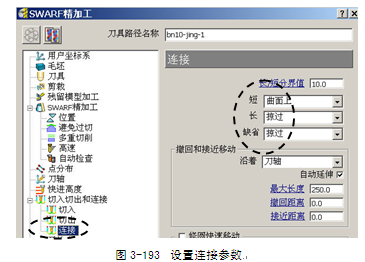

在Swarf精加工表格的策略树中,双击切入切出与连接树枝,展开它,单击连接树枝,按图3-193所示设置连接参数。

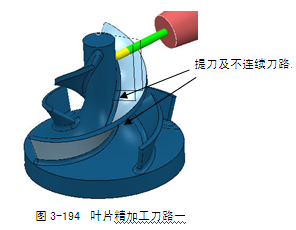

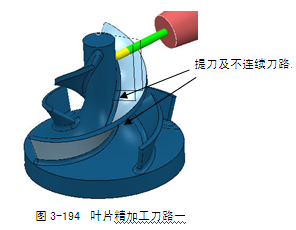

设置完参数后,单击“计算”按钮,系统计算出图3-194所示刀路。

如图3-194所示刀路,存在的问题有:一是刀路不连续,部分曲面没有刀路产生,部分曲面有提刀;二是曲面比较深,要求分层切削。下面逐一修改参数来调整刀路。

根据SWARF表格中的设置,刀路中有不连续部分和提刀,表示该部位存在着用现有加工精度会产生过切的情况。可以加大无过切公差以及轴计算公差,来改善该刀路。

(3)单击SWARF表格中的编辑参数按钮

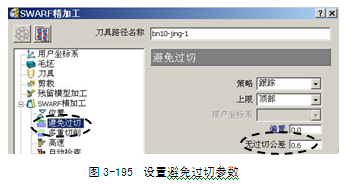

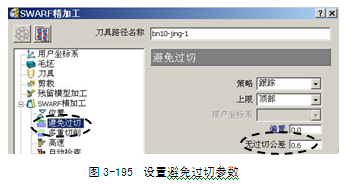

,激活表格参数。在Swarf精加工表格的策略树中,单击避免过切树枝,按图3-195所示设置避免过切参数。

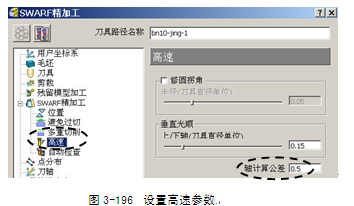

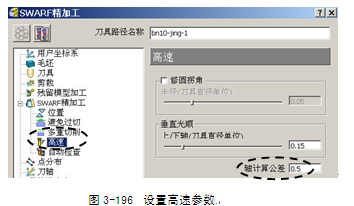

在Swarf精加工表格的策略树中,单击高速树枝,按图3-196所示设置高速参数。

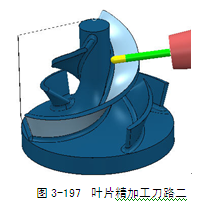

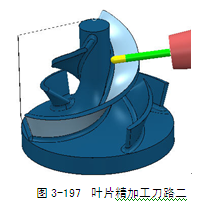

单击“计算”按钮,系统计算出图3-197所示刀路。

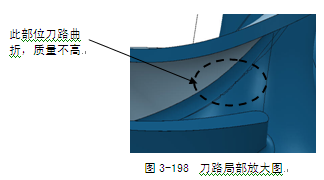

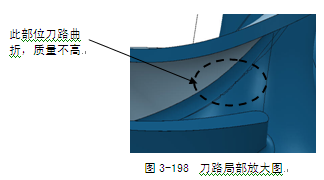

将该刀路放大观察,发现如图3-198所示部位刀路质量不高,会导致刀轴过度摇摆。

(4)再次单击SWARF表格中的编辑参数按钮

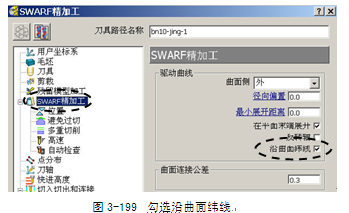

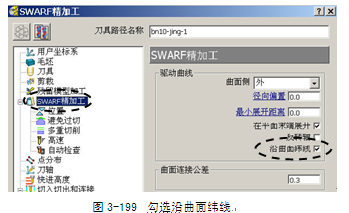

,激活表格参数。在Swarf精加工表格的策略树中,单击Swarf精加工树枝,按图3-199所示勾选沿曲面纬线复选框。

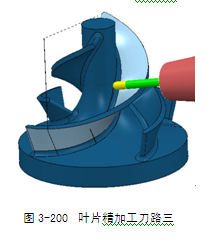

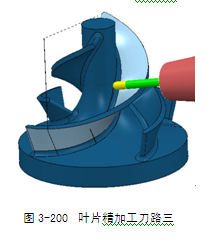

单击“计算”按钮,系统计算出图3-200所示刀路。

如图3-200所示刀路,局部质量问题有所解决,但是在曲面下部出现了提刀。这可以通过增大加工公差的办法来解决。

(5)再次单击SWARF表格中的编辑参数按钮

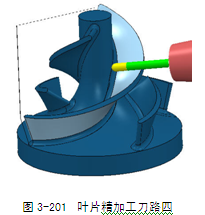

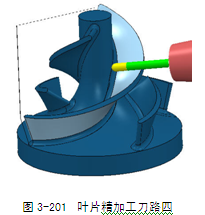

,激活表格参数。在Swarf精加工选项卡中,更改公差为0.12。单击“计算”按钮,系统计算出图3-201所示刀路。

如图3-201所示刀路,切入切出是直接下切,最好改为圆弧切入。下面设置刀路的切入切出条件以及分层切削参数。

(6)再次单击SWARF表格中的编辑参数按钮

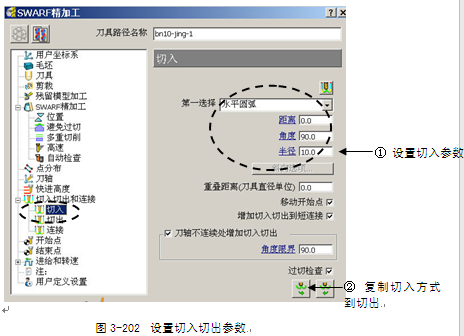

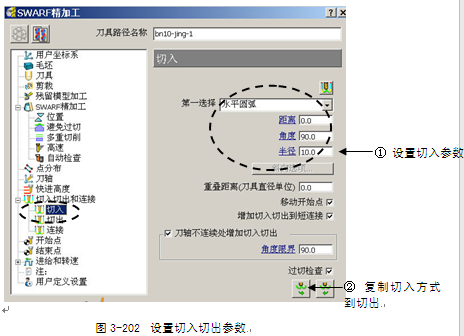

,激活表格参数。在Swarf精加工表格的策略树中,单击切入树枝,按图3-202所示设置切入切出参数。

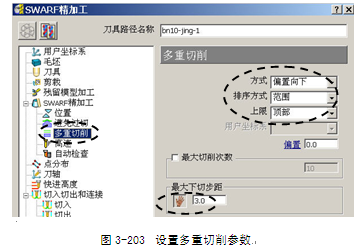

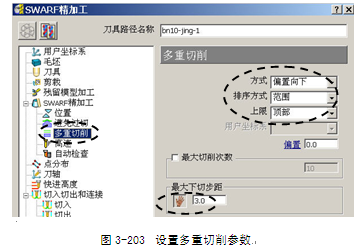

在Swarf精加工表格的策略树中,单击多重切削树枝,调出多重切削选项卡,按图3-203所示设置多重切削参数。

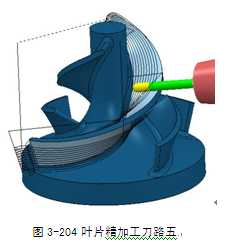

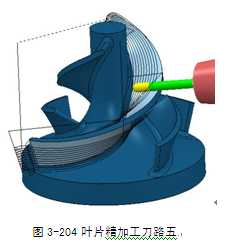

单击“计算”按钮,系统计算出图3-204所示刀路。

不要关闭SWARF精加工表格。

[技巧]在PowerMILL系统中,可以通过复制的方式将某一刀具路径的全部参数直接应用于当前加工对象的刀具路径计算中,而无需重新逐一设置各个参数。

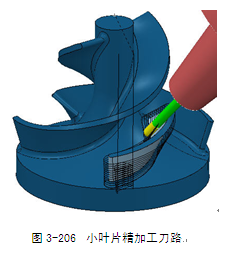

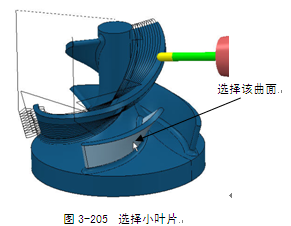

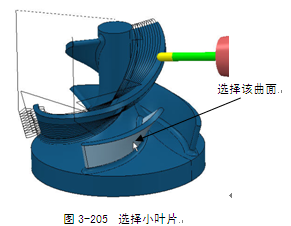

步骤三计算小叶片精加工刀路

(1)在绘图区选中如图3-205所示曲面。

(2)单击SWARF精加工表格中的复制刀路按钮

,复制出一条新刀路。

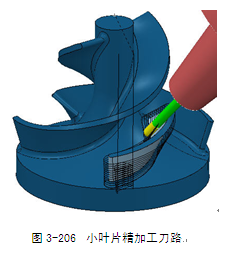

无需更改任何参数,单击“计算”按钮,系统计算出图3-206所示刀路。

单击“取消”按钮,关闭SWARF精加工表格。

步骤四保存项目文件

在PowerMILL下拉菜单条中,执行“文件”→“保存项目”,保存该项目文件。

,打开策略选取器,在精加工选项卡中选择SWARF精加工,单击“接受”按钮打开SWARF精加工表格,如图3-150所示。

,打开策略选取器,在精加工选项卡中选择SWARF精加工,单击“接受”按钮打开SWARF精加工表格,如图3-150所示。

,系统复制出一条新刀路出来。将刀具路径名称改为d12r1-c-jing-mc,单击Swarf精加工表格策略树中的多重切削树枝,调出多重切削选项卡,按图3-181所示设置轴向分层切削参数。

,系统复制出一条新刀路出来。将刀具路径名称改为d12r1-c-jing-mc,单击Swarf精加工表格策略树中的多重切削树枝,调出多重切削选项卡,按图3-181所示设置轴向分层切削参数。

,激活表格参数。在Swarf精加工表格的策略树中,单击避免过切树枝,按图3-195所示设置避免过切参数。

,激活表格参数。在Swarf精加工表格的策略树中,单击避免过切树枝,按图3-195所示设置避免过切参数。

,激活表格参数。在Swarf精加工表格的策略树中,单击Swarf精加工树枝,按图3-199所示勾选沿曲面纬线复选框。

,激活表格参数。在Swarf精加工表格的策略树中,单击Swarf精加工树枝,按图3-199所示勾选沿曲面纬线复选框。

,激活表格参数。在Swarf精加工选项卡中,更改公差为0.12。单击“计算”按钮,系统计算出图3-201所示刀路。

,激活表格参数。在Swarf精加工选项卡中,更改公差为0.12。单击“计算”按钮,系统计算出图3-201所示刀路。

,激活表格参数。在Swarf精加工表格的策略树中,单击切入树枝,按图3-202所示设置切入切出参数。

,激活表格参数。在Swarf精加工表格的策略树中,单击切入树枝,按图3-202所示设置切入切出参数。

,复制出一条新刀路。

,复制出一条新刀路。