3 基于草图

根据现有的参数和技术要求在草图中建立的基础草图,利用草图传递设计意图。

在装配环境中,以基础草图为基准,在位创建或引进的“自适应”的新设计零件,之后再利用装配约束操作,利用建立起需要的装配关系来牵动零件的尺寸,达到符合设计需要的目标。

这种方法适用于设计参数尚不太清楚,只是能够确认几何结构和装配关系的条件下。这是典型的“变量化设计”模式,原理上最贴近人的思维。当然,零件上准备按装配关系确定尺寸的特征,就不能施加尺寸约束。

相关模型参见“轮系”文件夹。

案例:基于草图进行自顶向下的设计

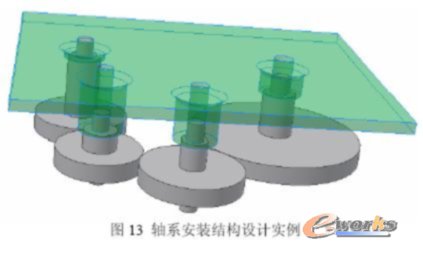

现在以一个典型的轴系安装结构为例,参见图13,其中包括了4个齿轮的啮合关系、中心距要求等工程关系,已经有了4个齿轮轴的模型。

设计过程:

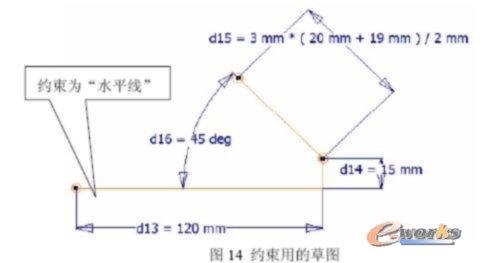

1. 创建约束齿轮位置的基础草图,参见图14,其中,d15尺寸是Z20和Z19的中心连线长度,使用表达式;而d13和d14、d16尺寸是上级设计提出的条件,草图中的圆,是为了在装配中使用,Inventor的规则是:草图圆也有自己的轴线,可以参与装配。

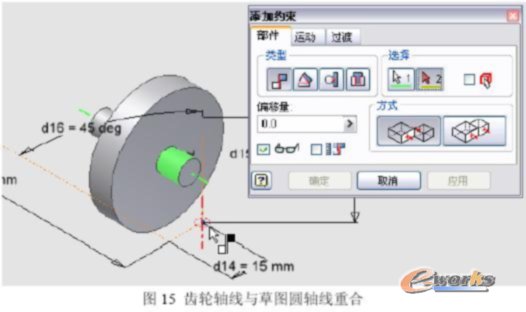

2. 开始新装配,引入4个齿轮和002-Base.IPT,将齿轮依照草图装配好,例如图15的实例,先选定齿轮轴线,再将光标在草图圆附近移动,注意查看,当Inventor感应到草图圆,并显示推理得出的轴线,拾取。

3. Z17介轮用相切约束装配到位,各齿轮的端面“表面平齐”… 完成后保存为002-轮系.IAM。参见图16。 轮系装配结果 图17 壳体的初步模型。

4. 开始新零件,这是一个按照装配关系确定尺寸大小的零件,因此草图暂时不需要标注驱动尺寸,按大致的位置创建草图即可,拉伸。

5. 逐个创建各个孔的安装凸缘,全部设置为自适应,保存为002-壳体板.IPT,参见图17。

6. 开始新装配,装入002-壳体板.IPT和002-轮系.IAM,将002-壳体板.IPT设置成“固定”和“自适应”。

7. 齿轮轴径与安装孔配合,完成各个安装孔尺寸确定。

8. 约束Z19齿轮轴端面与安装孔凸缘端面贴合,完成轮系轴向定位。

9. 约束其他齿轮轴端面与安装孔凸缘端面贴合,完成个凸缘的高度尺寸确定。

10. 添加齿轮到壳体板边沿的驱动尺寸。

基于基础草图零件002-base.IPT完成了齿轮轴的装配关系,并确定了壳体板的结构和参数,修改某齿轮参数,零件002-壳体板.IPT的相关结构跟随改变。

总结

Top-Down Design自顶向下设计是一种在上层处理关键信息并把这些数据向较低的产品结构层传递的方法,使得整个设计流程显得清晰,不仅可以保证各个零部件之间的相互位置关系,而且可以通过控制基础零件实现其他关联零件的更改。