2.4.2计算假定及边界条件

为了建模的方便,对涡轮增压器内部流场做了以下几个基本假设:

1)工作介质为连续、可压缩气体,不考虑其内能的变化,密度ρ和动力粘度μ均为常量。这里取ρ=1.00㎏/m3,其他特性参数采用系统默认的数值。

2)叶片与壳体为刚体。

3)循环流量是从压气机的进气口流人,然后经由流道从压气机出口流出,忽略容积损失及散热流量的影响。

4)无叶片区和装配间隙构成的区域在外环面上处于一种压力平衡状态,并且间隙处的流动没有来自循环流道外部的十扰。

5)对固体壁面取不渗透、无滑移、绝热的边界条件,使通过固体壁面的质量通量、动量通量及能量通量为0。

在计算过程中确定整个压气机的进出口参数。在刚开始不知道流场具体分布的情况下,预先给定空气滤清器出口即压气机人口处总温度和流量,并选定轴向进气;再给定压气机蜗壳出口静压以便调整压气机的通流流量。计算达到稳定后,对固体壁面,取不可渗透、无滑移及绝热壁面边界条件,使通过与固体边界重合的网格面的质量通量、动量通量及能量通量为零。每一个非定常计算都是在稳态计算充分收敛的基础上开始。

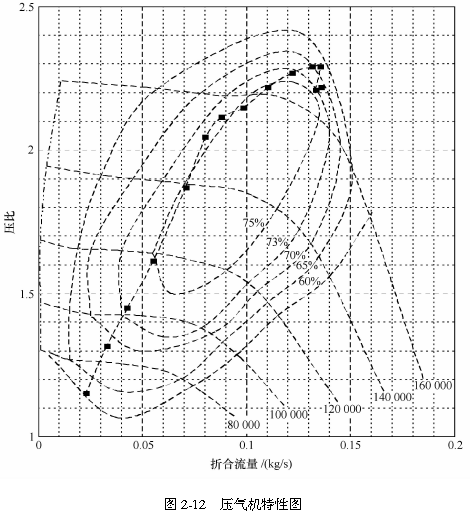

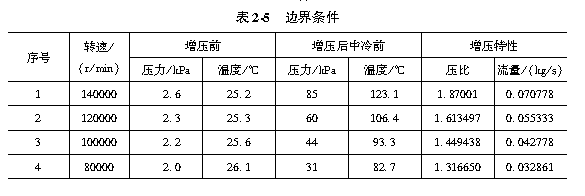

在下面的计算实例中,压气机进口条件为总温度300 K,压力为总压,轴向进气,选用标准k-ε模型,空气密度为1. 225㎏/m3,出口条件为质量流量,具体进出口条件见压气机特性图2-12及表2-5 。

2.4.3求解器设定

求解器的核心是确定数值求解方案。这些求解方案中包括有限差分、有限元、谱方法和有限体积法等。这些方法的求解过程包括以下步骤:

1)利用简单函数来近似待求的流动变量。

2)将该近似关系代人连续型的控制方程组中,形成离散的方程组。

3)求解代数方程组。

涡轮增压器压气机定常流动的模拟求解器可选用基于压力和基于密度的求解器。其中基于压力的求解器把动量和压力(或压力修正)作为主要变量求解。它有两个运算法则:一是按顺序解算压力修正和动量方程,二是同时解算压力和动量方程。而基于密度的藕合求解器是以矢量形式同时求解连续性方程、动量方程和能量方程,如果需要还可以求解组分方程。此时,压力由状态方程求解,其他的标量方程用分离求解器求解。基于密度的求解器既能用于显式,也能用于隐式求解方式。从上面可以看出,基于压力模式和基于密度模式的求解器的求解过程是一样的。

压气机非定常流动的模拟也可以选用基于压力和基于密度的求解器。只是要求解算在每个时间步内都迭代到收敛,然后进行到下一步;解的初始条件必须是真实的。相比之下,非迭代时间前进法求解速度更快。

对涡轮增压器压气机非定常流动的模拟,压力修正采用SIMPLC算法。为了克服假扩散,对流项采用具有三阶精度的QUICK格式离散,扩散源项采用二阶中心格式离散,时间项采用二阶隐式格式离散。

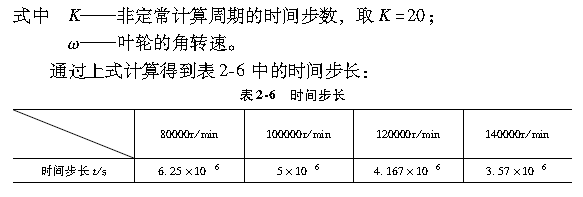

由于叶片在叶轮内沿圆周均布且认为转速恒定,所以叶轮流道和蜗壳之间的相对运动呈周期性关系,叶轮机械在计算中时间步长确定如下:

2.4.4动静交界面选择及求解策略

1、动静交界面选择

在进行流场计算时,动静交界面的处理是十分关键的。不同的交界面处理方法对计算效率和计算精度有直接的影响。在近二十多年来,国内外学者提出了一系列交界面处理方法,并在各种CFD商用软件中得到广泛应用[14] 。下面介绍其中的几种常用方法。

(1) Frozen rotor冻结转子方法冻结转子顾名思义就是让转子固定。该方法通过插值得到转子与静子之间的信息。该方法适用于定常计算。可以对非对称流动区域进行模拟,也可以用于轴流压气机和涡

轮。优点是鲁棒性好,计算量相对小。缺点是计算结果与计算域相对位置有关。

(2)混合面法对于一个转子和一个静子构成的两排叶片的模型,这个前后两排叶片共有的截面称为混合面。混合面法采用把上游出口和下游进口都假设成均匀流这种周向平均的方法进行叶排与叶排之间的数据传递,因而各个叶排的计算域只需要包含一个叶片通道,大大减少了计算量。该方法也适用于定常流计算。缺点是周向平均算法忽略气流沿周向的不均匀性。

(3)滑移界面法考虑到流场是瞬态变化的,动叶区和静叶区随时间存在空间相对移动。滑移平面法把动叶区称作动网格区,动叶区和静叶区之间的数据传递在滑移界面处进行,并通过线性插值等算法获得流场信息。采用本方法处理动静交界面时必须满足周期性边界条件。本方法适用于非定常计算。缺点是当界面两侧网格大小相差悬殊时,计算误差大。

2、交界面选择策略

1)交界面的位置通常在转动部件和静子部件的几何中心位置。

2)动静交界面单元的纵横比在0. 1~~10之间。

3)交界面存在于一个圆周时,该交界面必须在同一个圆上。

4)同一坐标系下,交界面不重叠部分可当做wall来处理。

5)交界面的中心部分尽可能远离wall边界。

6)尽量避免回流/分流区域和交界面重叠。

如果交界面附近没有回流,则利用混合面方法可以取得理想的结果。但是在刚开始计算的时候,原本没有回流的区域也可能出现回流,此时应用混合面模型可能无法获得收敛解。解决办法有两个,一个是在刚开始计算时,在交界面附近采用固定的边界条件,以便获得一个接近真实情况的初始流场;另一个是减小松弛因子,在计算稳定后,再逐步增大亚松弛因子。

2.4.5计算收敛结果判定以及收敛技巧

1、收敛结果的判定

判断计算是否收敛,通常采用以下几个标准作为参考:

1)全局残差下降三个量级以上。收敛准则最重要的一个参数是进出口流量,可设定进出口流量相对误差小于0. 5 %,且流量不再发生变化。

2)对于定常计算,所有的总体性能(效率、压比等)都应当变为恒定值,不再随迭代步数而变化。

3)对于非定常计算,所有的总体性能(效率、压比等)都应出现规律性的周期性波动。

2、收敛技巧

1)高速旋转的压气机,如果给定流量边界条件,可能出现“堵塞”。这种情况下,可把出口边界条件设为静压。

2)模拟的工质是真实气体,遇到收敛困难的情况下,建议先选用理想气体。

3)低马赫数情况下,指定一个Blend factor而不是采用默认的二阶格式,这是因为前者收敛快,并把Blend factor设为0. 75 。

4)开始计算时,可以采用比较容易收敛的边界和转速条件,随着计算的推进,再逐渐修改。

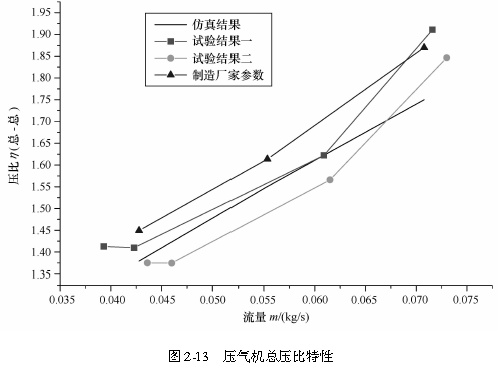

2. 4. 6压气机压比参数仿真结果验证

本节通过压气机压比系数仿真计算,并通过台架试验结果验证流场模型的正确性。流场计算时考虑定常流动,且动静界面采用滑移界面法。

图2-13给出了100000r/min流量在0. 0425kg/s左右)、120000r/min(流量在0. 0575 kg/s左右)、140000r/min(流量在0. 0725kg/s左右)三种转速条件下计算及两次实验所得的压气机效率及总压比特性曲线。在以上三种转速条件下,计算所得的压气机总压比特性与两次实验所得结果以及厂家给定的参数一致性较好。在进口参数一定的情况下,由于压气机的压比决定于压气机出口总压与总温,且温度的精度对于效率的影响极为显著。考虑到计算工作量的原因,叶轮流道内采用了较少的网格数目。随着流量的减小,较少的网格数目对于捕捉此复杂的流动细节存在着一定的局限,这将很大程度上影响流动参数尤其是气体温度的计算精度。另外,实验过程中,压气机外壳始终与环境大气存在着较强的热量交换,环境大气起到了冷却压气机的作用。而在计算过程中,假定计算域内的所有固壁皆为绝热壁,即不与外界发生热量交换,这将直接导致计算所得的压气机出口温度与实验中的压气机出口实际温度存在一定偏差,从而引起计算与实验结果稍有偏差。因而本文认为叶轮流道计算网格数目及压气机与环境的换热影响是导致计算与实验所得出现偏差的主要诱因。

ICP经营许可证:鄂B2-20080078

(于2003年首获许可证:鄂B2-20030029)

鄂公网安备:420100003343号

© 2002-2025 武汉制信科技有限公司 版权所有

投诉举报电话:027-87592219