多轴数控加工机床往往属于高速加工机床,具有较高的进给速度和主轴转速。在数控编程方面,具备以下特征的刀具路径才能满足高速加工的要求。

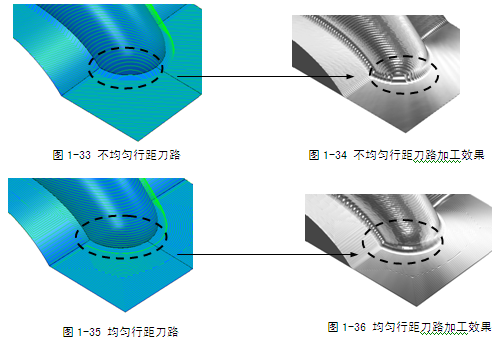

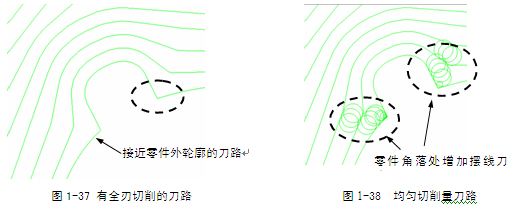

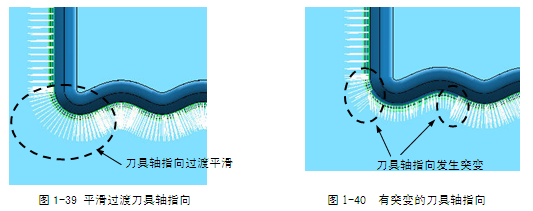

① 保持恒定的刀具切削负载,即刀具路径的铣削用量是没有突变的、均匀的。

② 保持恒定的切深和切宽。

③保持机床许可的加工速度和加速度。

④控制切削方向。

⑤避免尖角转向。

⑥保证最小的空程时间。

⑦保证最小的切削时间。

拿到一个加工对象之后,数控编程如何进行?要安排哪些加工步骤?这就是数控加工工艺问题。

1 加工工序的划分

加工工序一般可以按以下三种方法进行划分。

(1)粗、精加工分序法:根据零件的形状、尺寸精度等因素,按粗、精加工分开的原则,先粗加工、半精加工,再精加工,最后清角(或者是先安排精加工刀路,后安排清角刀路)。

(2)刀具集中分序法:这种方法就是按所用刀具来划分工序,用同一把刀具加工完成所有可以加工的部位,然后再换刀。这种方法可以减少换刀次数,缩短辅助时间,减少不必要的定位误差。

(3)加工部位分序法:即先面后孔——先加工平面、定位面,再加工孔;先简单后复杂——先加工形状简单的几何形状,再加工复杂的几何形状;先加工精度比较低的部位,再加工精度比较高的部位。

2安排多轴数控加工工步应注意的问题

普通铣削加工工序安排注意点在数控铣削加工时仍然是有效的,除此之外,还要特别考虑以下几个方面。

①上一道工序的加工不能影响下一道工序的定位与夹紧,中间穿插有通用机床加工工序的也要综合考虑。

②一般先进行内型腔加工工序,后进行外形加工工序。

③以相同定位、夹紧方式或同一把刀具加工的工序,最好连续进行,以减少重复定位次数与换刀次数。

④在同一次安装中进行的多道工序,应先安排对工件刚性破坏较小的工序。

⑤优先使用固定轴加工方式。零件的粗加工工步,应尽可能使用二轴半或三轴加工方式来完成,当一个加工特征既可以固定轴加工方式又可以使用联动轴加工方式时,尽可能使用固定轴加工方式。这主要是考虑到机床的联动轴数越多,其刚性会减弱。

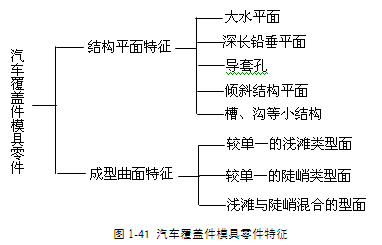

1 按五轴加工工艺分类的汽车覆盖件模具零件特征

一般地,构成模具零件的几何特征可以分为结构平面特征和成型曲面特征两大类。结构平面特征包括大水平面、深长铅垂平面、导套孔等结构,它们主要是二维特征,使用二轴半加工方式即可完成加工。结构面特征还包括一些倾斜结构平面,通过CAM软件编制3+2轴程序使用机床的侧铣头来完成加工会带来较高的加工效率和质量。

模具零件中的成型曲面特征则包括各工步模具的有效成型曲面部分、辅助成型曲面部分以及拉延筋结构部分等。这些特征基本上属于三维自由曲面的范畴,根据其空间形态位置,可将这些成型曲面归纳为三类。

(1) 较为单一的大面积浅滩区域型面。汽车覆盖件中的顶棚、引擎盖外板、左右车门外板等可以归纳到这一类中。

(2) 较为单一的陡峭区域为主的成型曲面。如汽车行李箱盖外板零件。

(3) 由浅滩曲面和陡峭曲面组成的成型曲面。汽车翼子板以及大部分覆盖件内板可以归纳到这一类中。

这样,基于五轴加工工艺分类的汽车覆盖件模具零件特征如图1-41所示。

2 汽车覆盖件模具五轴加工编程工艺方法

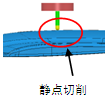

根据模具零件尺寸的大小,这些特征有的使用三轴加工、3+2轴加工已经能满足要求,而对于部分大型模具零件,使用五轴联动加工策略通过避免切削静点、使用短刀具这些方式能有效地提高表面质量。

如表1-7所示,是模具零件应用五轴联动加工分类表。

表1-7 模具零件特征的五轴加工

|

序号 |

加工特征 |

零件举例 |

三轴加工状况 |

五轴加工状况 |

应用五轴功能后的改进 |

刀轴矢量 |

|

1 |

单一的大面积的浅滩区域表面 |

顶棚、引擎盖板、门外板等 |

|

|

①.避免静点切削; |

倾斜15° |

|

2 |

单一的陡峭区域为主的成型曲面 |

行李箱盖板等 |

|

|

①.避免碰撞发生; |

朝向点 |

|

3 |

由浅滩曲面和陡峭曲面组成的成型曲面 |

翼子板等 |

|

|

①.使用更短的刀具连续加工浅滩和陡峭曲面; |

插补矢量 |

3 常用外覆盖件模具高速五轴加工工艺及加工规范

五轴加工的基础是三轴加工,高速加工的应用基础同样是常规的三轴加工方式。因此,对于外覆盖件模具的加工,在归纳和建立其高速五轴加工工艺及规范时,通常可以在原有三轴加工工艺及规范的基础上来做改进和完善。

顶棚下凸模零件成型曲面属于大面积的浅滩区域表面一类,对该类结构的加工,应用五轴加工功能后的加工工艺如表1-8所示。

表1-8 顶棚下凸模加工工艺

|

工步 |

刀具路径策略 |

刀具 |

主轴转速 |

切削速度 |

加工余量 |

行距 |

刀轴 |

备注 |

|

---------淬火前--------- |

||||||||

|

1 |

曲线驱动精加工 |

D40R20 |

1200 |

1500 |

18 |

|

三轴垂直 |

检测范围 |

|

2 |

曲线驱动精加工 |

D40R20 |

1200 |

1500 |

18 |

|

三轴垂直 |

检测余量 |

|

---------粗加工--------- |

||||||||

|

3 |

等高环切粗加工 |

D80R8 |

600 |

3600 |

0.8 |

|

三轴垂直 |

|

|

---------半精加工--------- |

||||||||

|

4 |

沿面单笔清根 |

D30R15 |

1500 |

1500 |

0.2 |

|

三轴垂直 |

|

|

5 |

固定轴曲面驱动精加工 |

D30R15 |

2200 |

3000 |

0.2 |

2 |

三轴垂直 |

|

|

6 |

沿面单笔清根 |

D20R10 |

1500 |

800 |

0.2 |

|

三轴垂直 |

|

|

7 |

沿面单笔清根 |

D16R8 |

3000 |

600 |

0.2 |

|

三轴垂直 |

|

|

8 |

沿面单笔清根 |

D12R6 |

2000 |

400 |

0.2 |

|

三轴垂直 |

|

|

---------淬火后--------- |

||||||||

|

9 |

曲线驱动精加工 |

D30R15 |

4600 |

50 |

0.2 |

|

三轴垂直 |

侧型面 |

|

---------局部半精加工--------- |

||||||||

|

10 |

等高精加工 |

D30R15 |

5500 |

5300 |

0.05 |

0.64 |

三轴垂直 |

|

|

11 |

最佳化等高精加工 |

D30R15 |

5500 |

5300 |

0.05 |

1 |

三轴垂直 |

|

|

---------精加工--------- |

||||||||

|

12 |

沿面单笔清根 |

D30R15 |

1500 |

1000 |

0.03 |

|

三轴垂直 |

|

|

13 |

等高精加工 |

D30R15 |

5500 |

5300 |

0 |

0.4 |

三轴垂直 |

|

|

14 |

可变轴曲面驱动精加工 |

D30R15 |

5500 |

5300 |

0 |

0.4 |

五轴,前倾15° |

|

|

15 |

沿面多笔清根 |

D16R8 |

3000 |

2500 |

0 |

|

三轴垂直 |

|

|

16 |

沿面多笔清根 |

D10R5 |

3800 |

2000 |

0 |

|

三轴垂直 |

|

|

17 |

沿面多笔清根 |

D6R3 |

4500 |

1200 |

0 |

|

三轴垂直 |

|

ICP经营许可证:鄂B2-20080078

(于2003年首获许可证:鄂B2-20030029)

鄂公网安备:420100003343号

© 2002-2025 武汉制信科技有限公司 版权所有

投诉举报电话:027-87592219